宇部興産株式会社 宇部ケミカル工場

プロセスの未来予測で異常の兆候を検知。

現場保安力を強化して重大事故防止へ

ナイロン原料(カプロラクタム)やナイロン樹脂、ファインケミカルなどを製造する宇部興産 宇部ケミカル工場。近年、国内化学プラントの相次ぐ爆発・火災事故を背景に、工場の安全操業に関する社会的要請が高まっています。同工場では、化学プラントの安全対策強化の一環として、重要プロセスの変動監視を行うシステムを導入。その結果、事故につながる異常の兆候を捉え、未然に監視に当たるメンバーが連携して対処できる体制が整いました。

工場・プラント分野 化学 安定稼働 稼働改善 運転監視・制御システム&ソフトウェア

導入製品・サービス

熟練オペレータの定年退職に伴うスキル伝承が重要課題として浮上

石炭採掘会社として1897年に創業して以来、「有限の鉱業から無限の工業へ」という考えの下、時代の変化に対応しながら次々と新事業を起こしてきた宇部興産株式会社。今日では、化学素材を中核に医薬、建設資材、機械・金属成形、エネルギー・環境など幅広い領域で事業を展開しています。

同社の主力工場である山口県宇部市の宇部ケミカル工場は、ナイロン原料(カプロラクタム)やナイロン樹脂、ファインケミカルなどを製造しています。東京ドーム約14個分に相当する66万m²の広大な敷地に各種の化学プラントが操業し、工場全体の生産品目はおよそ120にも上ります。

同工場では以前から安全操業を重要テーマと位置付け、現場保安力の強化に向けた継続的な取組みを推進。日常的な安全教育や訓練の実施はもちろん、安全の観点に立った設備の整備にも注力してきました。2012年には国の「高圧ガス保安法」が定める認定保安検査事業所※1の認定を取得、保安にかかわる自主検査能力の点でも高い評価を受けています。

「近年、国内の化学プラントでの爆発・火災事故が相次いで発生し、工場の安全対策への社会的要請が急速に高まっています。事故の要因の一つに、団塊世代のベテラン従業員が大量定年となった、いわゆる“2007年問題”が挙げられます。熟練オペレータのスキルが、若手にうまく伝承されなかったことが原因となっているのです。当工場も例外ではなく、しかるべき対策が求められていました」(星野氏)

事故につながるプロセス異常の兆候を変動監視システムが未来予測により検知

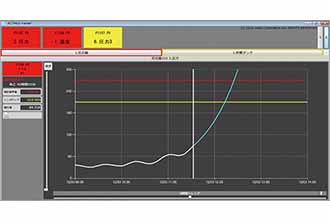

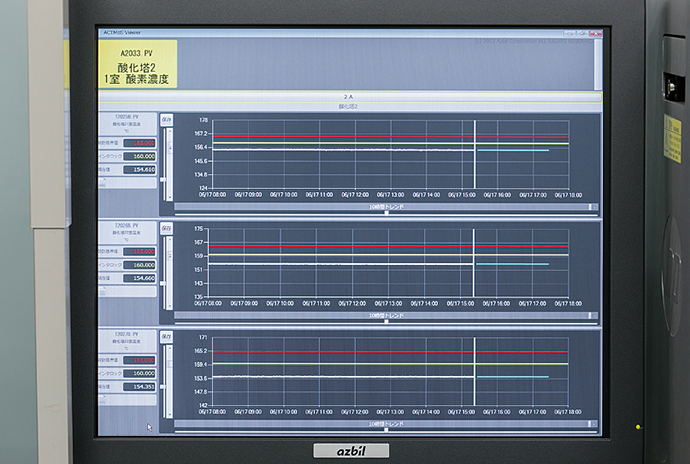

ACTMoSの監視画面。縦の白いラインが「現在」を表し、それよりも左側が登録されたポイントの「過去」のアナログ計測値、白いラインより右側が「将来」を予測した値となる。

一方で、ナイロンの原料となるアノンの製造プラントで、老朽化したDCS※2を更新するためのプロジェクトが立ち上がりました。そこで、既設のDCSであるTDCS™3000を提供していたアズビル株式会社からDCS更新と一緒に提案されたのが、自動で異常兆候を監視するシステム 重要プロセス変数変動監視 ACTMoS™(アクトモス)でした。

「異常が発生すると、通常はDCSからの警報を受けてオペレータが対処します。しかし対処後、いったん落ち着いたように見えた後に再び状況が悪化するような動きは、見落としてしまう危険性があります。長年経験を積んだオペレータなら、全体の状況や計測値のわずかな変化などプロセスのトレンドを捉えて、再悪化の兆候を予測できます。ACTMoSは、この熟練オペレータと同様の未来予測を行える点が非常に画期的でした」(星野氏)

宇部ケミカル工場は、既設のDCSを後継の高度情報統合生産システム Advanced-PS(以下、APS5000)に更新するのに合わせてACTMoSの導入を決定。

「DCSを更新する際は、単にシステムを新しくするだけでなく、必ず何らかの新たな価値を追求しようというのが当工場のスタンスです。プラント操業にかかわる安全対策の拡充が喫緊のテーマとなっていたことから、ACTMoSがもたらす現場保安力の強化は、我々にとって申し分のない付加価値でした」(徳光氏)

アノン製造プラントの集中監視を行う計器室。APS5000の監視・制御端末の上方には、65インチ大型モニターを設置。平常時にはAPS5000などの監視画面を表示し、警報発生時にはACTMoSの監視画面が強制表示される。警報が発せられた際には現場のメンバー全員が画面を見て状況を共有し、対処に向けた連携が取れるようになっている。

気づきを高める監視でチームオペレーション力が向上

二つのアノン製造プラントの監視を一つの計器室で監視・運用する統合計器室。

2014年1月に、APS5000とACTMoSの導入を完了。ACTMoSは導入後に現場の経験則などを加味しながら調整を行い、2014年4月から本格稼働を開始しました。現在、アノン製造プラントの中でも特に注意すべき工程である酸化反応プロセスの10カ所を対象に、ACTMoSで温度と酸素濃度を監視。その様子は、計器室に設置された65インチの大型モニターに表示しています。

「これまでは異常発生時にオペレータがDCSの監視・制御画面上で対処しているとき、ほかのオペレータからは画面が見えにくい状況でした。特に異常時は行うべき操作が多く、次々と発せられる警報に対処することが困難で、オペレータ1人では重要なメッセージを見落としてしまう恐れがあります。これに対しACTMoSは、DCSとは異なる表示法や音声で別の装置から警報が出て気づきを促すほか、大型モニターを通してその場にいるオペレータ全員で注意することができます」(佐野氏)

1人のオペレータに依存するのではなく、計器室にいるメンバー全員が異常状況を共有し、連携して対処できるようになるなど、チームオペレーション力が向上。担当オペレータの精神的負担も軽減され、現場に大きな安心感がもたらされました。一方で定常運用時のACTMoSの使い勝手についても、高く評価されています。

「今後、監視ポイントを必要に応じて追加していきます。現段階ではそれに必要なACTMoSへのパラメータ設定などをアズビルに依頼していますが、今後はこれらの作業も我々自身の手でこなしていける体制を整えていきたいと考えています」(香月氏)

ACTMoSの導入によって宇部ケミカル工場では、生産プロセスにおける重大事故の防止に向けて、現場保安力の強化と「安全」という価値の一つを手に入れたといいます。

「当工場には全部で78のプラントがあり、それぞれにDCSが導入されています。今後各DCSの更新は、ACTMoSの追加導入を前提に進めたいと考えています。さらに国内、海外問わず、社内のほかの生産拠点への横展開についても積極的に検討していきます」(徳光氏)

「ACTMoSのプロセス監視による未来予測の機能は、生産工程の安全操業に限らず、生産物の品質管理などへの応用が可能だと考えます。そうした方向性も含め、アズビルには我々の生産活動を様々な側面から支える提案を今後も大いに期待しています」(星野氏)

用語解説

※1 認定保安検査事業所

高圧ガス保安法第20条、第35条に規定される完成検査、保安検査を自ら実施できる者として経済産業大臣の認定を受けている事業者のうち、認定を受けている事業所のこと。認定されるには、保安管理システムを確立し、継続的改善を行うことと、当該システムが優れているとされる必要がある。

※2 DCS(Distributed Control System)

分散制御システム。プラント・工場の製造プロセスや生産設備などを監視・制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れる。

お客さま紹介

宇部ケミカル工場

次長

星野 健治氏

宇部ケミカル工場

設備管理部

計電グループ

グループリーダー

徳光 周平氏

宇部ケミカル工場

設備管理部

計電グループ

計測チーム

主席部員

佐野 博忠氏

宇部ケミカル工場

設備管理部

計電グループ

計測チーム

香月 隆氏

宇部興産株式会社 宇部ケミカル工場

宇部興産株式会社 宇部ケミカル工場

- 所在地/山口県宇部市大字小串1978-10

- 設立/1942年3月(創業1897年6月)

- 事業内容/化学素材、医薬、建設資材、機械・金属成形、エネルギー・環境の各分野にかかわる製品の製造・販売

この記事はazbilグループのPR誌azbil(アズビル)の2014 Vol.5(2014年10月発行)に掲載されたものです。