昭和電工株式会社 川崎事業所

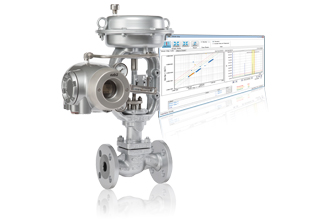

IoT活用のバルブ診断により保安のスマート化を推進、プラントの安定稼働や保全コストの削減に貢献

有機・無機化学品分野の製品の開発・製造において長い歴史を誇る昭和電工 川崎事業所(扇町地区)では、IoTなどを活用した産業保安のスマート化に向けて、生産活動に不可欠なバルブに着目。保全作業の最適化とコスト削減の実現を目指し、アズビルのスマート・バルブ・ポジショナやバルブ診断システム、専門技術者によるバルブ解析診断を活用しています。

工場・プラント分野 石油・石油化学 化学 コスト削減 安定稼働 稼働改善 メンテナンスサポート クラウド・IoT・AI コントロールバルブ(調節弁)/操作端 ライフサイクルサポート

スマート化に向け、保全費で高率を占めるバルブ保全作業に着目

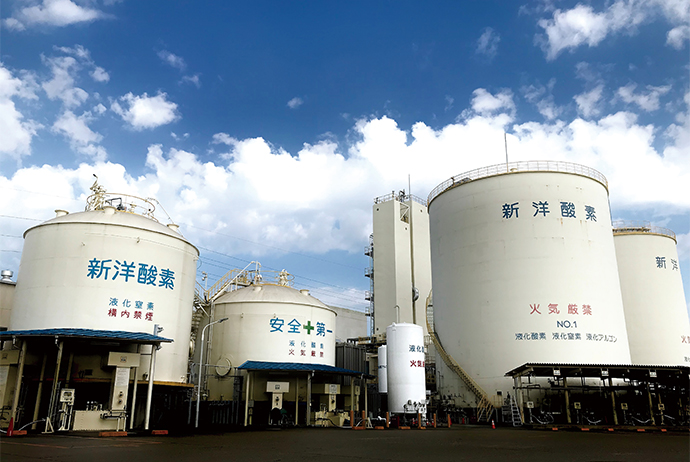

石油化学、化学品、無機、アルミニウム、エレクトロニクスの各領域で事業を展開する昭和電工株式会社。昭和電工で最も古くから操業を続ける川崎事業所は、扇町・大川・千鳥の3地区に分かれており、同社のマザープラントに位置付けられています。同事業所では、アンモニアや苛性ソーダといった工業製品、窒素、水素、アルゴンなどの産業用ガスをはじめとする化学品の生産を担っています。さらに近年では、使用済みプラスチックのケミカルリサイクルを進めており、資源循環型社会に向けた活動として注目されています。

「経営的な観点では、プラントの安定稼働を大前提としながら、人員不足の解消や円滑な技術継承などを実現すべく、プラントのスマート化の推進が強く求められています。そこで着目したのが、当事業所内で4,000~5,000台が稼働しているバルブでした」(日野氏)

「グローバルに進出し競争をしていく中で、企業や製品の競争力を高めていくために、これまで以上に保全コストの削減は大きな課題となっています。定期点検などバルブの保全に要する費用は計装機器全体の保全費用の約20%を占めており、年間1,000人日の工数が必要でした。バルブの保全作業をスマート化できれば、大きなコスト削減効果があり、生産性も向上できると考えました」(有田氏)

専門技術者によるバルブ診断を採用。目視で気づけなかった異常を発見

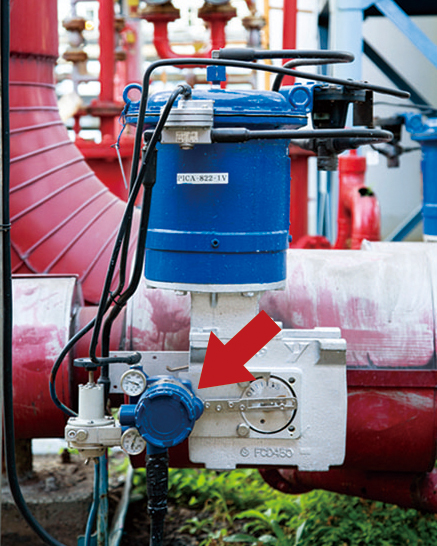

ソーダ電解設備の水素圧力の調整に用いられているアズビル製バルブに取り付けられたスマート・バルブ・ポジショナ。

プラントのスマート化への検討を重ねる中で、川崎事業所は、アズビル株式会社から調節弁メンテナンスサポートシステムPLUG-IN Valstaff(以下、Valstaffと記す)とスマート・バルブ・ポジショナ、それらを用いたバルブ解析診断の提案を受け、採用を決定しました。

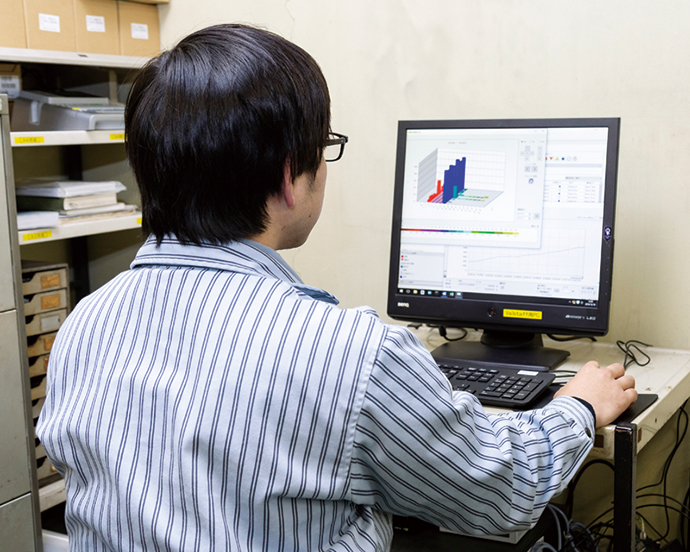

まず評価のポイントになったのは、他社製を含む既存のバルブに、マイクロプロセッサを搭載したアズビル製のスマート・バルブ・ポジショナを取り付けることが可能であり、その稼働データをIoT(Internet of Things)技術を活用したValstaffで収集し、バルブの劣化の進行具合や推定される異常をグラフで確認することができることでした。

「バルブの製造業者を問わず、稼働データの収集ができるため、プラント全体でのバルブ稼働状況の見える化が可能です。スマート化を進める上で非常に効果的だと判断しました」(日野氏)

Valstaffが収集したバルブの稼働データはアズビルのリモートセンターに送信され、アズビルが隔月で1次スクリーニング診断を行います。この診断で「開放推奨」となったバルブに対しては、川崎事業所が必要に応じてアズビルに詳細解析診断を依頼します。アズビルには長年にわたるバルブ診断の実績があり、入力/開度比較、最大作動速度など詳細な項目ごとに専門技術者によるバルブ解析診断を実施できることが採用の決め手となりました。「ほかの会社からもバルブ診断の提案がありましたが、アズビルの提案は他社とは異なり、専門技術者が豊富な知識やノウハウを活かして解析するものでした。我々もその技術を蓄積していきたいと考えており、これが一番のメリットと感じています」(有田氏)

川崎事業所では、まず試験的に小規模で運用することを決定。2016年8月、同事業所 扇町地区にあるソーダ電解設備の重要なバルブ16台を抽出し、運用を開始しました。

スマート・バルブ・ポジショナとValstaffを導入した後、定期修理後の試運転時にバルブの動作状況を確認するため、開度指示を1%刻みに段階的に変化させる応答検査を実施したところ、水素圧力を制御する他社のバルブで開度が細かく波打つハンチングが発生していることが判明しました。以前から水素の圧力に関するアラームが発生していたものの、原因を特定できない状況でしたが、この診断結果によりバルブに起因する可能性が高いことが分かりました。そこで川崎事業所では、バルブの製造業者に整備を依頼し、バルブを分解して清掃・再組立てを行うオーバーホールを実施しました。オーバーホール後に再度Valstaffで確認したところ、ハンチングが収まっていることが分かりました。

「整備をしていなかったら、プラントの稼働に影響を及ぼす可能性もありました。目視で見つけることができず、専門家であるバルブの製造業者も気づけなかった異常をValstaffでデータとして発見することができたわけです」(吉武氏)

バルブの稼働状態の適正な診断でオーバーホールの周期延長を実現

今回対象としたバルブは、従来2年に1回程度の周期でオーバーホールを実施してきました。川崎事業所では、以前からバルブの保全について万全の対応を取っており、オーバーホールを延長しても問題ないと推定できるバルブもありましたが、確証が得られないことから、その延長には踏み切れていませんでした。

「各バルブの状態をデータで確認して裏付けを得られるようになりました。そのため、全く問題のないバルブについてはオーバーホールの周期の延長が可能になり、実際にバルブ2台の周期を延長することができました」(吉武氏)

川崎事業所では、2019年6月から、ソーダ電解設備における診断対象のバルブをさらに16台増やし、半年単位で1次スクリーニング診断を実施する予定です。

「アズビルのバルブ診断は利用価値や導入効果が高いことが確認できました。細かなタイミングかつ継続的にバルブの状態を定量的に把握することで、故障する前に適切な対策を取る予知保全に役立てています。これはプラントの安定稼働に貢献するもので、ひいてはコスト削減にもつながります」(有田氏)

「導入規模が大きくなるほど、工数削減など得られる効果も大きくなることから、ソーダ電解設備での導入規模を拡大するとともに、川崎事業所のほかの製造設備での導入についても検討を進めています。さらに、他事業所にも情報を共有しており、我々の成果を受けて実際にValstaffを採用した事業所もあります」(日野氏)

今回のバルブ診断の取組みについては、経済産業省が産業保安のスマート化に先行的な25社の取組みをまとめた「スマート保安先行事例集」(2017年4月公表)にも取り上げられるなど、非常に大きな反響がありました。

「社員一人ひとりが新技術を活用することで、付加価値の高い仕事に携わり働きがいを感じられる環境を実現したいです。アズビルには、今後もプラントのスマート化の取組みをはじめとする支援を大いに期待しています」(日野氏)

お客さま紹介

工務部

電気計装グループ

グループリーダー

日野 剛 氏

工務部

電気計装グループ

課長補佐

有田 華一郎 氏

工務部

電気計装グループ

吉武 純一 氏

昭和電工株式会社 川崎事業所

昭和電工株式会社 川崎事業所

- 所在地/神奈川県川崎市川崎区扇町5-1

- 操業開始/1930年

- 生産内容/アンモニア、苛性ソーダ、次亜塩素酸ソーダ等の工業製品、窒素、水素、アルゴン等の産業用ガス、電子材料用高純度ガス、食品添加物、化粧品原料など

この記事はazbilグループのPR誌azbil(アズビル)の2019 Vol.2(2019年04月発行)に掲載されたものです。