三菱ガス化学株式会社 水島工場

DCSのアラームシステムから脱却し、異常予兆を基準とした新しい運転管理スタイルで生産性革新を推進

キシレン誘導体をはじめ広範な化学製品を製造する三菱ガス化学の水島工場では、プラントの安定操業を実現するにあたり運転管理のあるべき姿を検討。施策の一環として、製造設備における異常の発生を予兆の段階で捕捉できる検知システムを整備しました。問題が顕在化する前に、余裕を持って、運転員が必要な対処を行うことができる体制の実現で、操業の安定性が向上し、運転員の負荷も大幅に削減されています。

工場・プラント分野 化学 安全・安心 安定稼働 稼働改善 クラウド・IoT・AI 運転監視・制御システム&ソフトウェア

導入製品・サービス

製造現場の生産性向上のカギを握る、異常予兆検知による操業安定性の担保

日本有数の化学メーカーとして知られる三菱ガス化学株式会社。資源確保から販売までを一貫して手がけるメタノールをはじめ、過酸化水素やキシレン、電子材料、自動車産業において不可欠なエンジニアリングプラスチックス※1、さらには農医薬品、脱酸素剤などの化学製品をグローバルに供給し、産業や人々の暮らしを支えています。

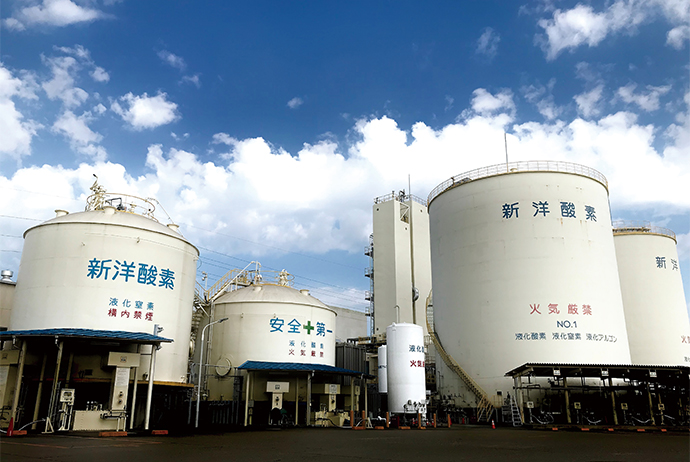

岡山県倉敷市の水島コンビナートで操業する水島工場は、同社における西日本最大の製造拠点です。面積55.7万平方メートルの広大な敷地内では、メタキシレンをはじめ30種類、60品目に及ぶ製品を生産しています。これらの製品は、プラスチックやペットボトル、香料など、様々な用途の素材や原料として利用されています。

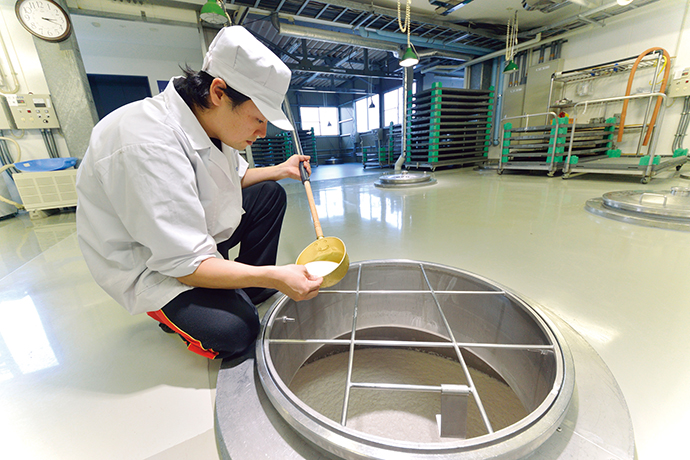

同工場において、ペットボトルの透明性や耐衝撃性、成型加工性を高めるために使用される高純度イソフタル酸を製造しているのが第四製造課です。同課では、生産性の向上という製造現場の課題に対し、その根幹を担う操業の安定性を高めるために運転管理のあるべき姿を追求、特に設備異常への対応にフォーカスし施策の検討を行っていました。

「設備異常が発生するとDCS※2からアラームが発報され、それを受けて運転員が対処を行うというのが通常の流れですが、操業の安定性をより高いレベルで担保するには、そうした事後的な対処ではなく、問題が顕在化する前の段階で、異常の予兆を検知し、余裕を持って対処できる体制を整える必要があると考えていました」(大内氏)

エンジニアの定期的訪問により、モデル作成を手厚くサポート

BiG EYESのトレンド監視ビューア(左)とコンフィギュレータ(設定)画面(右)。監視対象に関連するポイントを登録し監視モデルを作成する。他社DCSとオンラインで接続し監視を行う。

同社では高圧ガスの保安について管理を強化しており、より精度が高く早期に異常を検知できる最先端技術導入の検討を進めていました。工場内の製造課を保全、電気計装の面で支援する工務部では、当時、AI(人工知能)技術を使い、オンラインで運用することが可能であったアズビル株式会社のオンライン異常予兆検知システムBiG EYES™について、工場内の全製造課への全面適用を念頭に導入を検討。品質の面で非常に厳しく運転管理を行っている第四製造課をパイロットプロジェクトとしてBiG EYESの導入・運用を行うことになりました。2017年7月にBiG EYESの導入を決定後、8月から運用に向けて準備を開始しました。BiG EYESは、設備の監視対象とする計器を設定し、過去に蓄積された長期プロセスデータから、正常な振る舞いをファジー・ニューラル・ネットワーク※3に学習させることで、正常と見なせる値の範囲の区間を割り出します。この正常な振る舞いを学習したモデルを作成し、そのモデルを用いてプロセス値の小さな変化を捉えることで製造プロセスや設備の異常予兆を検知します。準備期間中、同課から装置を熟知している2名がBiG EYESに実装する監視モデルの作成トレーニングをアズビルで受講。その後、工場のモデル開発に取り組み、2018年4月からの本格稼働開始のときには79のモデルが適用されていました。

AIによる機械学習においては、使用する前に学習結果の妥当性評価が必要です。

「過去の異常データが存在する場合、その評価方法は明白ですが、そのようなデータがない場合は、推定出力のみで妥当性評価を行う必要があります。このような場面においてもアズビルのエンジニアが定期的に訪問し、的確にサポートしてくれたことで、着実にモデル作成のスキルを高めていくことができました」(中川氏)

現場パトロールでしか気づけないトラブル発生の予兆を的確に検知

BiG EYESの運用開始後も同課では随時モデルを追加。現在作成中のものも含めるとその数は100以上に達しており、それらの適用効果も確実に表れてきています。配管の閉塞(へいそく)やレベル計の誤指示なども発生前にBiG EYESで予兆として検知されています。

特に効果が表れた事例としては、原料調合用ポンプで、DCSでは捉えられなかった微細な電流の異変をBiG EYESが捉え、担当者が現場に出向いて精査したところポンプに不具合が見つかり、予備機に切り替えることで事なきを得ました。

「ポンプ自体、能力的にも問題なく動いていたのですが、そのまま運転し続けていれば緊急停止に至り、生産が停滞する事態に陥っていたと思います。本来、現場のパトロールでしか気づけないような異常をBiG EYESが検知してくれました。これを機に課内でもBiG EYESへの信頼感が向上しました」(中川氏)

さらに、異常を早い段階で知るための取組みとして、従来、運転員が定期的にDCSでトレンドの確認を行っており、異常や異変がないかということをかなりの時間を費やして確認していました。運転員が担っていた確認や監視をBiG EYESが代わりに行うことで、人的負荷が大きく緩和され、その分ほかの改善活動に時間を割くことができます。これを背景に第四製造課では、モデル作成を現場の運転員全員が行えるような体制を目指しています。

「トレーニングを受講した運転員が、未受講の人員に対し習得した知識を伝授することで、既に課内で10名以上の運転員がモデルを作成できる体制が整っています。モデルの作成、そして精度を上げていくためには、運転員自らが製造装置のプロセスと設備との関連性をより理解し、精通していく必要があります。これは確実に個々人のスキル向上につながっていると実感しています」(中川氏)

こうした第四製造課における成果は、工場内のほかの製造課からも高く評価されており他部門への展開が決定。第一製造課ではBiG EYESの導入・運用に向けた作業が既に進められているところです。また、三菱ガス化学の他工場からも大きな関心が寄せられています。

「新潟工場の担当者が来訪し、当工場のBiG EYESの利用状況を視察しました。現在は導入を目指してフィジビリティスタディ※4が行われています。第四製造課における成果を起点に、三菱ガス化学のより広範な製造拠点へとBiG EYESの活用が水平展開されていく可能性が広がってきているといえます」(大内氏)

「第四製造課では、今後も監視モデルの精度を上げる取組みに加え、監視範囲をまだまだ広げていきたいと考えています。将来的には瞬時の異常以外はBiG EYESで監視を行うことで、運転員はより付加価値の高い仕事のスタイルへと進化させ超安定プラントの実現を目指していきます。アズビルには、BiG EYESとDCSとのさらなる連携、そしてスピーディにユーザーの意見を取り入れたより良いシステムの開発を期待しています」(中川氏)

BiG EYESが捉えた原料調合用ポンプの電流の異常予兆。

※BiG EYESは、アズビル株式会社の商標です。

用語解説

※1 エンジニアリングプラスチックス

強度に優れ、耐熱性の高いプラスチックの一群。使用温度や強度の点で、金属部品と従来型プラスチック部品の中間的/補完的な位置にあり、用途に応じて使い分けられている。

※2 DCS(Distributed Control System)

分散制御システム。プラント・工場の製造プロセスや生産設備などを監視・制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れている。

※3 ファジー・ニューラル・ネットワーク

人間の言語や推論に含まれる曖昧性を加味し、脳機能に見られるいくつかの特性に類似した数理的モデル。

※4 フィジビリティスタディ

実現可能かどうかを確認・検討するために、事前に行われる調査・研究。実行可能性調査。

お客さま紹介

水島工場

第二製造部

第四製造課

課長

大内 伸二 氏

水島工場

第二製造部

第四製造課

中川 貴典 氏

三菱ガス化学株式会社 水島工場

三菱ガス化学株式会社 水島工場

- 所在地/岡山県倉敷市水島海岸通3-10

- 設立/1960年

- 事業内容/MXDA(メタキシレンジアミン)、芳香族アルデヒド、高純度イソフタル酸などの製造

この記事はazbilグループのPR誌azbil(アズビル)の2021 No.2(2021年07月発行)に掲載されたものです。