北興化学工業株式会社 岡山工場

既存のプラント設備を活かした様々な施策により、生産現場の省エネルギーを実現

SDGs達成に向けた取組みによりサステナブルな社会への貢献を目指す北興化学工業では、ファインケミカル製品の主力生産拠点である岡山工場で省エネルギーを推進。燃料転換など大規模な投資を伴う取組みの準備を進める傍ら、既存の設備を活かした形でエネルギーマネジメントシステム(EMS)による見える化をベースに各種施策を展開し、エネルギーの無駄を解消するなど、着実に成果を上げています。

工場・プラント分野 化学 省エネルギー エネルギーマネジメント コスト削減 安定稼働 稼働改善 運転監視・制御システム&ソフトウェア

導入製品・サービス

サステナブルな社会実現に寄与する省エネ活動を加速

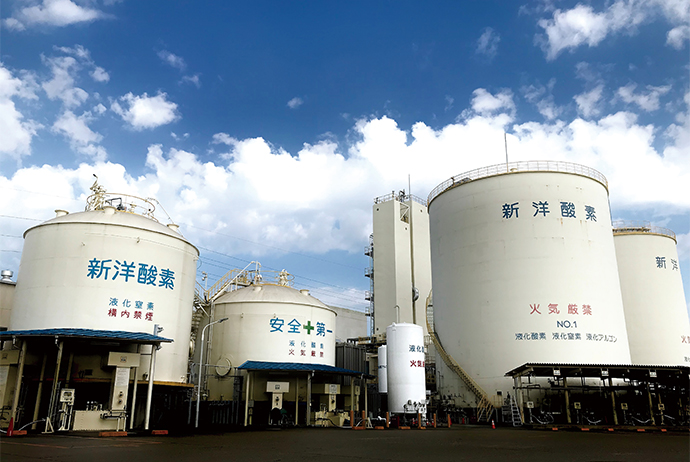

化学メーカーとして、農薬およびファインケミカル製品の製造・販売事業を展開する北興化学工業株式会社。特にファインケミカル事業では、1950年の創業以来、長きにわたり培ってきた有機金属化合物の合成技術に基づき、半導体などに用いられる電子材料や有機触媒、医薬原料・中間体、機能性高分子モノマーといった各種製品を開発・提供し、幅広い産業に貢献しています。そうした同社のファインケミカル製品の主力生産拠点となっているのが、岡山県玉野市にある岡山工場です。その敷地内には、大小九つの合成工場、中間実験設備が操業しています。北興化学工業では2021年に策定された長期経営計画に基づき、SDGs達成に向けた取組みによってサステナブルな社会への貢献を果たすべく、生産現場における省エネ活動を積極的に推進しています。

「当社には岡山工場のほか、国内では農薬を生産する新潟工場、北海道工場がありますが、ファインケミカル製品を中心に生産する岡山工場のエネルギー使用量はほかの拠点に比べて突出しているため、社内の省エネ活動をけん引する立場となっています」(辻村氏)

「省エネルギーについては、重油からガスへの燃料転換を2019年秋ごろから長期的視点で検討・準備を進めています。それと並行して現状の設備で最大限の省エネルギーの実現にも挑戦したいと考えていました」(渡邉氏)

岡山工場では以前、新しい合成工場の建設の際に、DCS※1としてアズビル株式会社の協調オートメーションシステムHarmonas-DEO™を導入しており、そのほかの合成工場でも、生産現場を支える各種機器にアズビルの製品を採用してきました。そこで岡山工場では、アズビルにエネルギーの利用状況に関する現地調査を依頼。生産にかかわる設備で過剰にエネルギーが使用されているところがないかについて洗い出しを行いました。

現場の必要量に応じて蒸気を供給。ボイラ運転の最適化を図る

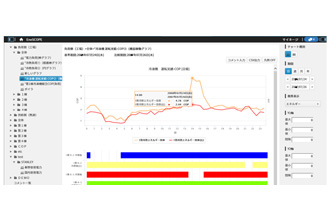

現地調査の結果を基に、岡山工場では、蒸気や電気の使用量など、課題が顕在化している領域の状況を可視化するために、2021年10月、アズビルのエネルギー管理・解析システム EneSCOPE™をエネルギーマネジメントシステム(EMS)として導入しました。これにより可視化された部分を起点に順次具体的な改善施策を講じながら、取組みを工場全体へ範囲を広げていきました。

それまで岡山工場では、10台の重油焚きボイラで蒸気を各合成工場に供給してきましたが、各合成工場が必要とする蒸気の量はそれぞれに異なっているにもかかわらず、要求量の大きな現場に合わせて一定の高圧による供給が行われており、要求量の少ない現場では過剰供給となっていました。これに対しアズビルは、各合成工場の蒸気について末端圧力の計測を行い、現場ごとの要求量に応じながら必要最小限の蒸気を供給するための蒸気減圧制御を提案。それにより、ボイラによる蒸気の発生量を抑えることができました。これと併せて、規模の大きい二つの合成工場への蒸気配管について放熱ロス削減を目的に、それまで個別に敷設されていた配管を1本に集約しました。

「蒸気を送るための長い配管を1本に集約できれば、放熱ロスを大幅に削減することができます。これができれば確実に省エネルギーにつながると期待していました」(渡邉氏)

EMSや蒸気減圧制御などの導入により、蒸気の圧力変動が小さくなったことでボイラの燃焼状態も安定し、EMS導入前に比べてボイラの効率を示す蒸発倍数が6.2%改善、重油の使用量も低減しました。

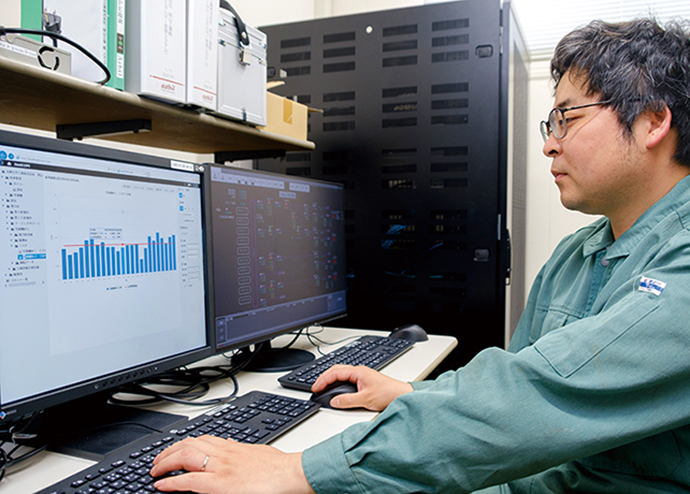

サーバ室に設置されたEMSのEneSCOPE(手前)とDCSのHarmonas-DEO(奥)のモニタ画面。

冷凍機の性能劣化をいち早く把握。省エネルギーと生産の継続性を両立

続いて着手したのが、冷凍機の運用改善です。反応器※2を冷却するための冷水を作り出す冷凍機は常に稼働していますが、今までは巡回点検で現場へ行き、冷水、冷却水の温度で稼働状況を確認していました。EMSを導入することで現場に出向かなくても詳細な稼働状況が監視できることに加え、使った電力に対してどれだけの冷水が作られるかという消費電力あたりの冷却能力を示すCOP(成績係数)を用いて、冷凍機の運転効率を見極めることができるようになりました。また、COPで冷却性能の劣化を可視化することで、冷凍機の運転中に発生する冷水配管へのスケール※3の付着・蓄積を予測することができるようになりました。省エネルギーはもちろん、不具合が発生する前に処置しながら運転することで、生産設備の停止時間の削減という観点でもメリットが期待できます。

「今までは冷却性能が悪化し、冷凍機が異常で停止してから洗浄する作業を行っていました。COPの可視化で、設備を計画的に停止させて冷凍機洗浄を行うことが可能になれば、突発的に設備が停止することがなくなり、生産への影響を低減することができます」(宮秋氏)

各合成工場のPCでEMSのグラフを常時表示し、誰でも見られるようにしており、現場の省エネ意識がおのずと醸成されるような工夫も行っています。

「EMSによるエネルギー動向の可視化をはじめとするこうした一連の取組みにより、生産現場では省エネ意識が着実に根付いてきています。こうしたことも、今回の施策の大きな成果の一つだと捉えています」(渡邉氏)

「省エネ施策は軌道に乗り始めたところです。今後、EMSによる可視化の範囲をさらに拡大し、生産現場に潜むエネルギー消費の無駄を明らかにして、それら一つひとつを確実に解消しながら、ますます大きな成果を目指していきたいと考えています」(辻村氏)

事務所の会議スペースの大型モニタではHarmonas-DEOの監視画面が常時表示されており、製造部門の責任者などは、事務所に立ち寄った際に製造状況を常に確認している。

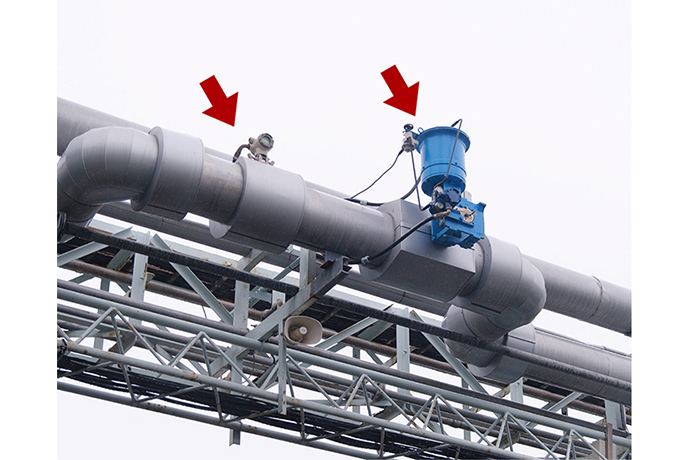

ボイラ側で蒸気送出直後の圧力を制御する蒸気調整弁のFloWing™偏心軸回転形調節弁(右)と蒸気流量計 STEAMcube™(左)。

※Harmonas-DEO、EneSCOPE、FloWing、STEAMcubeは、アズビル株式会社の商標です。

用語解説

※1 DCS(Distributed Control System)

分散制御システム。プラント・工場の製造プロセスや生産設備などを監視・制御するための専用システム。構成する各機器がネットワーク上で機能を分散して持つことで、負荷の分散化が図れ、安全でメンテナンス性に優れている。

※2 反応器

石油化学プラントの化学物質の製造過程において、化学反応を行わせる装置。

※3 スケール

水に溶けているカルシウムやマグネシウム、金属などの物質が個体となって配管に付着、堆積、固化したもの。

お客さま紹介

岡山工場

ファインケミカル製造部

部長

辻村 公志 氏

岡山工場

ファインケミカル製造部

設備チーム

マネージャー

渡邉 隆司 氏

岡山工場

ファインケミカル製造部

設備チーム

宮秋 辰徳 氏

北興化学工業株式会社 岡山工場

- 所在地/岡山県玉野市胸上402

- 操業開始/1953年

- 生産内容/医薬原料、ファインセラミックス原料、有機合成反応用触媒など

この記事は2023年08月に掲載されたものです。