封入液量を極少化した圧力センサ構造の開発

キーワード:圧力センサ,封入液,圧力センサ構造,ダイアフラム

プロセスオートメーション(PA)、ファクトリオートメーション(FA)、さらにサニタリ市場等、多岐にわたる市場に多くの価値を提供できると考えられる、小型圧力発信器向けの圧力センサ構造を開発した。この圧力センサ構造は、過大圧保護機構を内蔵した新型圧力センサ素子を搭載している(1)。新型圧力センサ素子は、圧力検出部の上下に圧力導入室を備え、圧力伝達媒質である封入液の量を極めて少なくすることが可能である。封入液量が極少化されると、周囲温度影響による特性劣化を最小限に抑えられ、高精度化が可能となる。今回開発の圧力センサ構造の封入液量は、従来比1/10以下となっている。

1.はじめに

圧力は物理現象を把握する上で基本的な指針となる物理量であり,その計測のための手法および機器類の研究,開発が長年繰り返されてきた。現在も圧力計測は,その重要度を増しており,技術的改良が続いている。当社は空気式圧力計の開発,販売からスタートし,約60年間の圧力発信器の開発,販売の実績を持つ。1980年代半ばには圧力検出部を半導体素子化し,その出力をマイクロコンピュータを搭載したエレキモジュールによりキャラクタリゼーションすることで高精度化する製品を開発し,販売を開始した。以来,半導体ピエゾ抵抗式圧力センサでは,国内屈指の実績を誇る。現在ではプロセスオートメーション(PA),ファクトリオートメーション(FA),さらにサニタリ市場等,多岐にわたる市場へ,図1のような製品を提供し,多くの顧客から高い評価をいただいている。

図 1 当社の圧力発信器製品群

これらの製品は,計測対象の多種多様な条件に対応し,かつ圧力検出部周辺の雰囲気を安定化させるために,圧力検出部を封入液で覆い,バリアダイアフラムと呼ばれる隔膜経由で圧力計測する方式を採用している。

一方,この封入液は前記特長を持つ反面,温度変化による膨張・収縮によりバリアダイアフラムを変形させ,圧力センサ出力に影響を与える。よって封入液量を低減するほど,温度特性は改善されることになる。

一般に封入液充填空間は,バリアダイアフラムの可動域を維持するための空間と,圧力検出部への圧力伝達のための空間との2つの領域に区分でき,その比率は1:1程度である。このうち圧力伝達のための空間は,理想的には伝達経路を確保する最少量まで低減可能である。これにより,バリアダイアフラムの可動域の比率が高まり,バリアダイアフラムの直径の小型化が可能となり,封入液量を大幅に低減できる。

今回当社では,上記の思想に基づき,従来に比べバリアダイアフラムの直径が小さく,封入液量を極少化した圧力センサ構造を開発した。本開発により多岐にわたる市場に,より多くの価値を提供できると考えている。

2.従来の圧力センサ構造

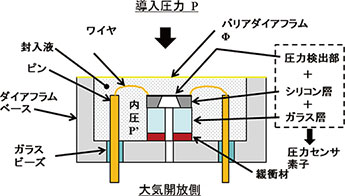

今回開発した新型圧力センサ構造の説明に先立ち,半導体ピエゾ抵抗方式を使用する代表的な圧力センサ構造について,図2を用いて説明する。

図2の中央部には従来の圧力センサ素子の構造を示す。

シリコン層の上部に圧力検出部が形成され,シリコン層の下部には金属筐体であるダイアフラムベースと絶縁するためのガラス層が接合されている。

圧力検出部とピンはワイヤで接続されている。このピンを経由し圧力センサ素子の出力は外部へ取り出される。ピンは,ガラスによりダイアフラムベースに絶縁支持される。また充填された封入液をハーメチックシールで絶縁封止する。

圧力センサ素子の構成要素の1つであるガラス層の線膨張率は,ダイアフラムベースの材料であるステンレスの線膨張率とは大きく異なる。よってこれら2部品を接合する際に,直接エポキシ系接着剤等で接着すると,温度変化時にこの線膨張率の差に起因するひずみを圧力検出部に発生させる。このため,温度変化が大きい場合には,測定精度を低下させる一因となる。

この影響を低減させるために,従来から各種の構造上の工夫がされてきた。多くの場合,2部品の間にこれら2部品の中間程度の線膨張率を持つ緩衝材をはさみ,圧力検出部への熱ひずみ伝搬を低減させる手法が採用されている。このような部品の材料としてKOVAR,42アロイなどの低線膨張率材がよく使用されている。

図 2 従来の圧力センサ構造

圧力センサ素子の周囲には封入液が充填される。封入液は圧力伝達媒質として,プロセス圧を圧力検出部へと伝える。今,プロセス圧を\(P\),内部の封入液部の圧力を\(P’\)とすると,これらの圧力差\(ΔP\)とダイアフラムの変位,すなわちプロセス圧による封入液の圧縮による体積変化\(ΔV1\)との間に,

という関係が成立する。ここで\(φ\)はバリアダイアフラムのコンプライアンスで,

であらわされる,単位圧力変化あたりの容積変化の割合を示す物理量である。式(2)で\(K\)はバリアダイアフラムの形状によって決まる定数,\(d\)は直径,\(t\)は厚みである。

封入液の容積変化は,周囲温度変化による封入液の膨張・収縮によっても発生する。この場合の容積変化量を\(ΔV2\),封入液量の容積を\(V\),膨張係数を\(α\),周囲温度変化幅を\(ΔT\)とすると,

となる。この場合も,

が成立する。

圧力センサ構造の設計思想は,「式(1)の\(ΔV1\),式(4)の\(ΔV2\)をそれぞれ小さくする,あるいは式(1)の\(φ\)を大きくすることで,\(ΔP\)を小さくする」,である。\(φ\)は式(2)に示すようにバリアダイアフラムの直径と厚みに大きく影響される。すなわち直径が大きく,薄いほど\(φ\)が大きく,\(ΔV1\),\(ΔV2\)による圧力損失が小さくなり圧力センサ構造の出力の高精度化が可能となる。

上記のように従来の圧力センサ構造は,ハーメチックシール構造および低線膨張率性の台座を持つ。これらにより圧力センサ素子の出力精度の低下は抑制されるが,特殊構造,特殊材料であり,コストの観点から適用時に最も工夫が要求される部位である。また,圧力センサ素子出力の精度は,バリアダイアフラムの直径と封入液量とのバランスの取り方に大きく依存する。

ところで\(ΔP\)は,圧力センサ構造の後段に接続されるエレキモジュールによりキャラクタリゼーションが可能である。よって封入液量が多くてもバリアダイアフラムの動作の再現性さえあれば問題はない,という考え方もある。しかし封入液量の増加は,バリアダイアフラムの変位域の増加を招き,圧力ヒステリシスやサーマルヒステリシスの増加を誘発する。ヒステリシスは補正では除去できないため,ヒステリシスが小さいほど,圧力センサ構造の出力高精度化へ寄与できることになる。

3.開発した新型圧力センサ構造

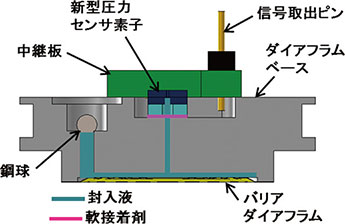

今回当社では,2章で説明した従来の圧力センサ構造を発展させた,新型の圧力センサ素子および圧力センサ構造を開発した。この構造図を図3に示す。

図 3 新型圧力センサ構造

新型圧力センサ構造では,封入液は図3に示すとおりわずかな空間にのみ存在する。新型圧力センサ素子は,圧力容器であるダイアフラムベースに直接接着され,封入液を封入後,鋼球を抵抗溶接することで封止する。中継板は新型圧力センサ素子からの出力を,信号取出ピン経由で外部へ取り出すための部品であり,ダイアフラムベースへ直接接着される。

本新型圧力センサ素子の主な構造上の特長は2つある。 1つは受圧ダイアフラムと圧力検出部の間に封入される液量を極少化した構造である。もう1つは超低ヤング率接着剤による,圧力センサ素子とダイアフラムベースの直接接着構造である。

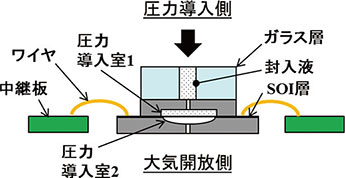

第1の特長である,封入される液量を極少化した構造について説明する。新型圧力センサ素子は,図4に示すように積層構造化することで,圧力検出部の両側に圧力導入室1,2を持つ。この構造により封入液の存在を圧力センサ素子内部のみに限定できる。すなわち,従来の圧力センサ構造のように,圧力検出部出力を取り出す配線部までを封入する必要がなくなる。これにより,バリアダイアフラムから圧力検出部までの圧力伝達のための封入領域を小さくでき,封入液量を低減できる。

図 4 新型圧力センサ素子構造図

この効果により,新型圧力センサ構造のバリアダイアフラムを当社従来製品より約20%小型化し,封入液量の極少化を図ることで封入液量を1/10以下にすることができた。これにより,周囲温度変化による膨張または収縮量も極少化し,センサ出力の0点変動を±0.6%FS以内に抑制可能となった。また,ワイヤを含む電極取出し部分までを封入液で満たす必要がないので,多くの製品で採用されているハーメチックシール構造が不要となり,コストダウンが可能となった。

新型圧力センサ構造の第2の特長は,圧力センサ素子とダイアフラムベース部品との接合法である。

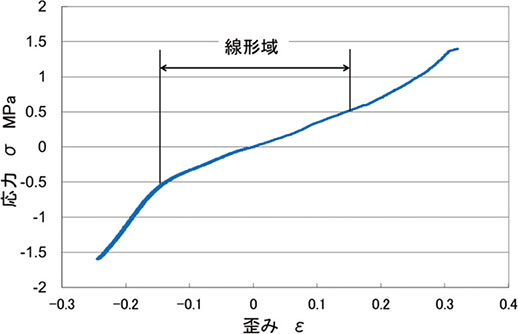

新型圧力センサ構造では,硬化後に超低ヤング率となる軟接着剤により,直接接着する手法を採用した。軟接着剤層が,発生する熱応力とそれに起因するひずみを抑制する。これにより図2で示される緩衝材が不要となり,コストダウンが可能となった。図5にこの軟接着剤の応力―ひずみ曲線図を示す。

図 5 軟接着剤の応力 - 歪み線図

図5より,応力と歪みの関係が線形である領域は,歪みが±15%の範囲であり,この範囲の線図の傾きより軟接着剤のヤング率は約3.6MPaである。この値は従来の接着材に比べ極めて小さいので,今回使用した軟接着剤は,新型圧力センサ構造用の接着剤として適していることが確認できた。

一方,軟接着剤は超低ヤング率であるために,パッケージ構造の耐圧性能はこの接着剤層の耐圧性能に制約される。そのため過大圧が印加された場合にも,接着層に発生する応力を図5の線形域に収まるように,接着面積と導圧路の断面積の比を20倍以上とすることで10MPa以上の耐圧性能を得た。

以上,大きく2つの特長を持つ構造により,従来にない小型の圧力センサ構造を実現した。この圧力センサ構造を,製品である圧力発信器に組み込むことで,従来はサイズの問題から屋内使用の装置への組み込みには不向きであった高精度な工業計器が,その性能を維持した状態で組み込み可能になる。また,小型化による材料節約により,環境負荷を低減させる効果も得られる。

4. 新型圧力センサ構造の性能評価

本章では,3章で述べた新型圧力センサ構造の評価結果を説明する。評価に際しては,封入液量低減の効果を確認するために,従来品に相当する封入液量にした評価サンプルも準備し,比較対象とした。評価項目は,主要な誤差要因である圧力センサ構造出力のゼロ点の温度特性および温度ヒステリシス特性とした。これらの結果について,以下順に説明する。

4.1 ゼロ点の温度特性

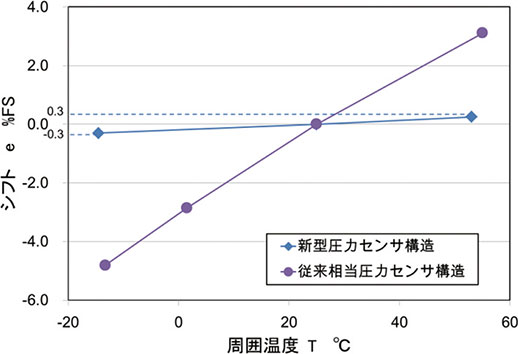

図6に圧力センサ構造出力のゼロ点の温度特性評価結果を示す。

図 6 新型圧力センサ構造のゼロ点温度特性

同図で横軸は周囲温度で,縦軸のシフト量とは,25℃を基準に,各温度でのゼロ点の差を%FS表示している。新型圧力センサ構造での,封入液の影響による0点シフト量の計算値は±0.55%FS以内であったが,実測値では±0.3%FSであった。この差について,封入液による温度特性の影響を明確にするために,同新型圧力センサ構造の封入前後のゼロ点温度特性を比較した。その結果を図7に示す。

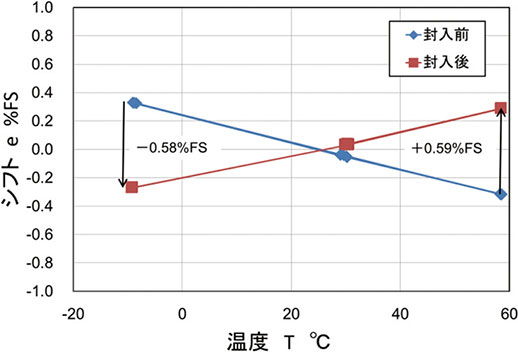

図 7 封入前後での出力特性の変化

図7で,横軸は周囲温度で,縦軸は図6と同じシフト量である。封入前後の特性値の差をとると,±0.59%FSとなり,封入液の影響による0点シフト量の計算値に概ね一致している。

なお,図6において新型圧力センサ構造は従来相当品に比べ,周囲温度変化に対するゼロ点シフト量が大幅に小さい。よって製品化に際して実装される,キャラクタリゼーション機能を簡略化する可能性を持つ。

4.2 温度ヒステリシス特性

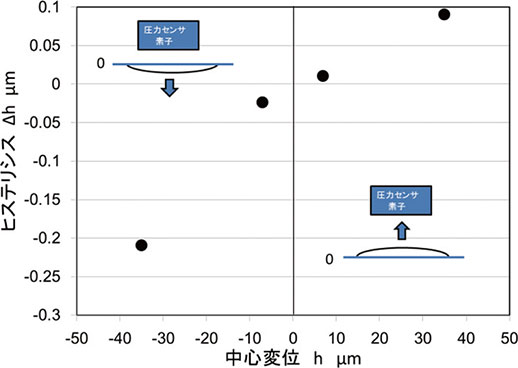

圧力測定を高精度化させるためには,圧力センサ構造の温度ヒステリシスが小さいことが必要である。今回の開発では,温度ヒステリシスの目標値を±0.01%FSとした。このためにまず,封入液の封入前の状態でバリアダイアフラムを意図的に変位させたときの変位量のヒステリシスを把握した。この結果を図8に示す。

図 8 バリアダイアフラムのヒステリシス

図8で,横軸はバリアダイアフラムの中心変位であり,縦軸は変位負荷の印加前後の中心変位の差,すなわちヒステリシスを示す。ここで,横軸のマイナス側は封入液封入後の状態で,周囲温度高温時に封入液が膨張した場合を示し、プラス側は封入液封入後の状態で,周囲温度低温時に封入液が収縮した場合を示す。

図8より,バリアダイアフラムのヒステリシスは,封入液が膨張した場合に,より大きく発生することが分かる。この結果をもとに,本圧力センサ構造の封入液量許容値を求め,評価した。

圧力センサ構造の温度ヒステリシスを±0.01%FS以内とするためには,バリアダイアフラムのヒステリシスが0.23μm以内であることが必要と判明している。図8より,バリアダイアフラムのヒステリシスが0.23μmとなるときの封入液量から換算した中心変位量は約40μmである。これに対し,今回開発した新型圧力センサ構造では,周囲温度が25℃から55℃まで変化した時のバリアダイアフラムの中心変位は11μmである。よって,十分な精度を保証できる。

続いて温度ヒステリシスの評価結果について説明する。

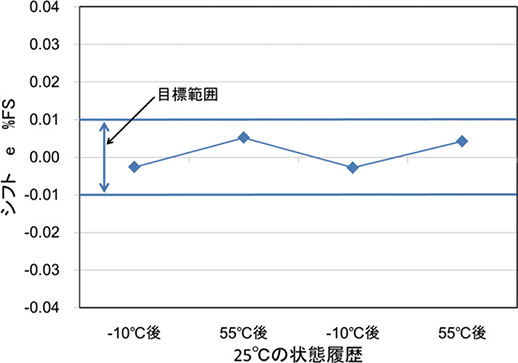

図9に新型圧力センサ構造の温度ヒステリシス特性の結果を示す。

図 9 温度ヒステリシス評価結果

評価は,周囲温度を変化させた際の基準温度でのゼロ点出力の遷移状況を見ることで実施した。基準温度を25℃として,周囲温度を25℃→−10℃→25℃→55℃→25℃と変化させている。この温度変化を1サイクルとして,今回の評価では2サイクル継続し,評価した。

図9で,「−10℃後」のプロットは,周囲温度を−10℃に変化させる前後の,25℃でのゼロ点出力の差を示し,「55℃後」とは周囲温度を55℃に変化させる前後での,25℃でのゼロ点出力の差を示す。縦軸はゼロ点のシフト量を%FSで表示している。図9より,−10℃後の温度ヒステリシスは0.003%FSに抑えられている。また,55℃後の温度ヒステリシスは0.005%FSである。−10℃後と55℃後で0.002%FSのシフト量の差が発生しているが,これは先に述べた,図8が示す封入液封入前でのバリアダイアフラムのヒステリシスの傾向に起因している。

以上により,目標設計値を達成する圧力センサ構造が実現できた。

5. 結論

封入液量を極少化した圧力センサ構造を開発し,周囲温度特性±0.6%FS以内,温度ヒステリシス±0.01%FS以内の性能を達成した。今後この新型圧力センサ構造を新製品に適用し,顧客に多くの価値を提供するために,多岐にわたる要求仕様,例えば応答速度の改善や差圧式への拡張などの開発を行っていく。

<参考文献>

(1) T. Tokuda, et al., “A NOVEL PRESSURE SENSOR WITH BUILT-IN VERPRESSURE PROTECTION UTILIZING THREE-DIMENTIONAL ETCHING AND WAFER-LEVEL STACKING TECHNOLOGY”, The 29th IEEE International Conference on Micro Electro Mechanical Systems (MEMS2016)

<商標>

Bravolight,SuperAceはアズビル株式会社の登録商標です。

<特許>

本稿で示す圧力センサ素子および新型圧力センサ構造について特許出願済。

<著者所属>

田中 達夫 アズビル株式会社 技術開発本部基幹技術開発部

この記事は、技術報告書「azbil Technical Review」の2016年04月に掲載されたものです。