調節計におけるファクトリーオートメーション領域でのローカルコンピューティング機能

キーワード:熱源機器,燃焼制御,ボイラ,IoT,メンテナンス,燃焼安全規格,省エネルギー

IoT(Internet of Things)時代におけるファクトリーオートメーション(FA)領域でのローカルコンピューティングに対応した調節計形C7を開発した。制御に使用するPID演算の結果を基に制御特性の変化を指標化し、制御系の状態変化を捉えることを可能にした。この指標を継続的に監視することで、異常の予兆を知ることが可能になる。

製品にはタッチパネル液晶を採用し、制御特性の変化を見やすくする、表示部と制御部を分離させ様々な場所に設置できるようにするなど、お客様に感じていただける「簡単」を追求した。また、調節計の各機能をブロック構造とすることで、市場要求による機能追加や入出力点数の増減に迅速に対応できるようにした。

1.はじめに

効率,生産性が飛躍的に向上したスマート工場を実現する手段としてIoT,クラウドコンピューティング,ビッグデータ処理といった技術が活用され始めている。これらは,品質改善や製造設備の効率稼働に向けた取組みとして利用され始めているが,結果の把握と運用改善に留まっていることが多い。その先のスマート工場化に向けた課題として,製造設備の状況を把握するための診断や予防保全をどのように具現化するかが挙げられる。効率よくかつ確実な診断や予防保全を実現するためには製造装置レベルでのデータ収集,情報処理が重要となる。

昨今は大量のデータが集まるクラウドコンピューティングだけで生産現場におけるリアルタイムなデータ処理に対応するのではなく,クラウドと生産現場の間にフォグコンピューティング,エッジコンピューティングといったデータ処理層を設けることで,ネットワーク負荷を上げずに,応答性や効率を向上させたシステムを構築する動きが出てきており,アズビルでも,製造装置に使用されている制御機器のデータを活用し,診断や予防保全に役立つパラメータを提供する技術としてローカルコンピューティングを提唱している。これはフォグコンピューティングなどと同様にクラウド側へのデータ集中,応答遅れといった課題を解決するための階層化であり,有効なデータが確保しやすい領域(ローカル機器側)でのデータ処理の位置づけとなる。ローカルコンピューティングに至る背景とこの技術を搭載したグラフィカル調節計 形 C7について紹介する。

図1 グラフィカル調節計 形 C7

2.FA領域でのローカルコンピューティング

2.1 IoTの潮流とローカルコンピューティング

IoTは生産現場の大量データを集め,データ処理をすることで,見えなかった何かが見えるようになる,という期待で注目を集めてきたが,単純にデータを集めるだけでは,期待する結果が得られないという現実が分かってきた。

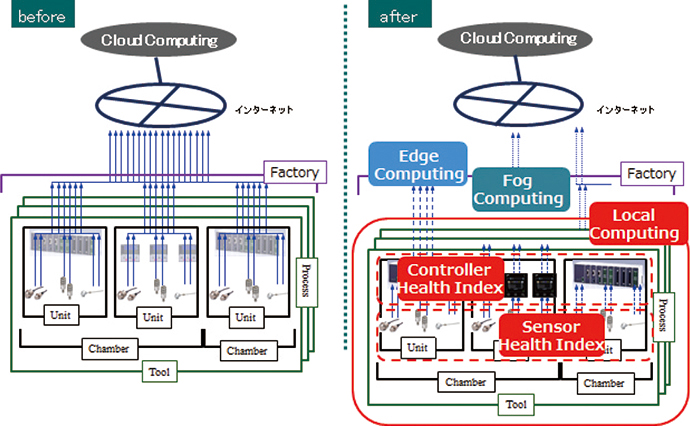

特にファクトリーオートメーションで診断や予防保全を実現しようとする場合,生産装置内の多数のプロセスデータを高速に収集することが必要であり,ネットワークの通信負荷,データ処理速度などを考慮すると,ハードルが非常に高く現実的な手段とは言えない (図2 beforeの状態) 。 よって各階層で必要に応じてデータ処理を実施し,その階層で判断できることはその階層で判断し,必要なデータ,その階層で処理しきれないデータのみ上位に渡していく考え方が普及してきた。これがフォグコンピューティング,エッジコンピューティングと呼ばれるものである。

アズビルではさらに処理階層を細分化し,製造装置内の制御機器(ローカル機器)がデータ処理を行う階層をローカルコンピューティングと定義した(図2 afterの状態)。

図2 IoT潮流の変化

2.2 ローカルコンピューティングにおけるデータ処理

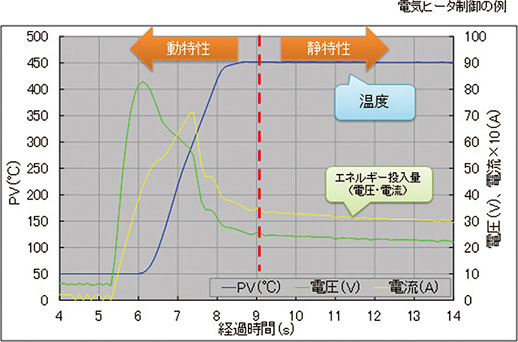

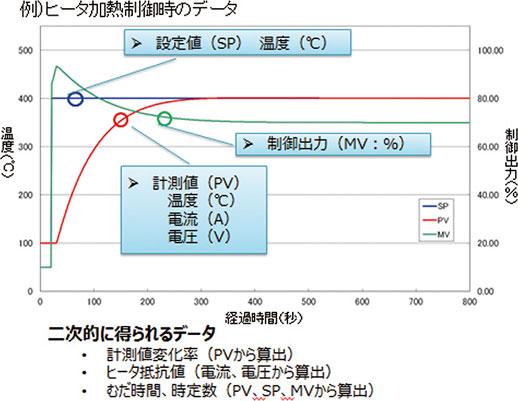

診断や予防保全に有効なプロセスデータとして動特性というものがある。図3は電気ヒータを調節計で加熱制御した例である。エネルギー(電力)を投入してから温度が上昇しているグラフ左側が動特性であり,過渡応答と呼ばれる状態である。それに対してグラフ右側の温度が安定した状態を静特性と呼ぶ。

図3 静特性と動特性

動特性を制御理論に基づいて解析することで,このヒータを含む,加熱装置の状態変化を見つけることができるのだが,一般には解析に利用されるケースは少ない。 電気ヒータは物理現象として熱を発するわけだが,エネルギー投入量に比例して温度は高くなる。しかし過渡応答状態においてはエネルギーの投入量が大きいにも関わらず,温度が低いという例外的な状態が発生する。

エッジコンピューティング以上の階層では一般的に静特性データを取り扱うのだが,これは多変数解析などを実行する際に,過渡応答時の例外的なデータを含んでいた場合,有効な解析結果が得られない可能性が高くなるためである。

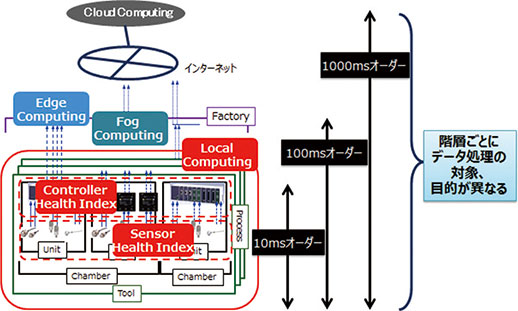

ローカル機器はこのような例外的な状態を加味した特有のデータを保有しており,エッジコンピューティング以上の階層と比べ,より適切なデータ処理が可能な階層と言える。図4に示すように,ローカル機器側でデータ処理を行うことで,解析に必要なデータ量や通信負荷を低減することができる。つまり,目的によってデータ処理階層を選択することが重要である。

図4 階層別のデータ処理

2.3 調節計におけるローカルコンピューティング

ローカル機器特有のデータ処理の事例として,調節計が動特性データを利用し,制御系の診断や予防保全に活用できるパラメータ(以下ヘルスインデックス)を算出する機能を紹介する。

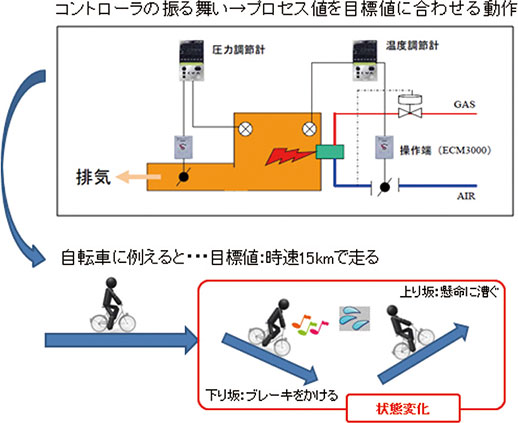

図5 調節計の動作の例え

図5は,調節計が制御を行う動作を自転車の操作に例えたものである。時速15kmで一定に走ることを目標とした場合,下り坂ではブレーキをかけ,上り坂ではペダルを一生懸命漕ぎ,一定にしようとする。人はこのように,目標に対して操作を自分で考えて調整している。

調節計は,センサなどからの入力値(制御対象:温度や流量など)が目標とした値となるように各操作端(アクチュエータなど)を制御する機器として進化してきた。仮に経年劣化などにより操作端などの性能が変動(劣化)した場合でも,調節計は制御対象が目標とした値となるように,操作量を適切に変化させて制御している。

図6 調節計特有のデータ

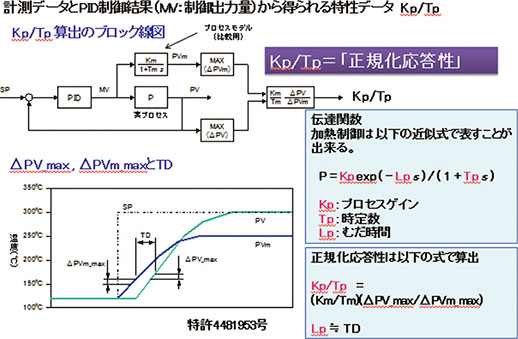

図6は,動特性時に計測されるデータである。この操作量を含む状態変化には,操作端などの制御系の変動(劣化)も含まれており,それを指標化できれば,製造装置としての状態変化に結びつけることができると考え,開発したのがヘルスインデックスの1つ,「正規化応答性」である。「正規化応答性」は制御特性を表す伝達関数に含まれるプロセスゲインを時定数で除算した値である。

図7 正規化応答性の算出方法

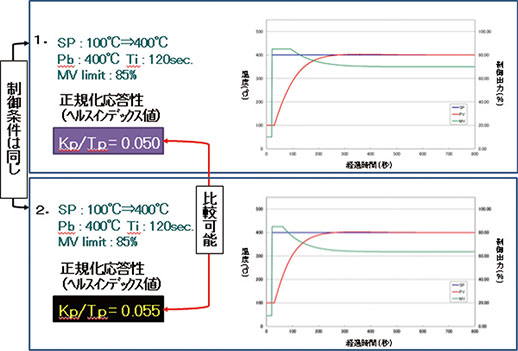

この値は対象の制御系がもつ固有の数値であり,目標設定やPID定数変更に影響されず,制御対象の負荷状況に変化が発生すると変化する値である。制御データと正規化応答性の計算結果を比較した例を図8に示す。

図8 制御結果と正規化応答性の比較

図8の「1」と「2」は加熱制御例であるが,目標温度(SP),PIDの設定は同じである。トレンドグラフを比較すとそのプロセス差異は非常に微小である。この差は制御の専門家でなければ認識することは難しい。しかし正規化応答性を計算すると数値としての違いを確認することができるため,制御の専門家ではなくても早期に状態変化が発生していることを認識することができる。

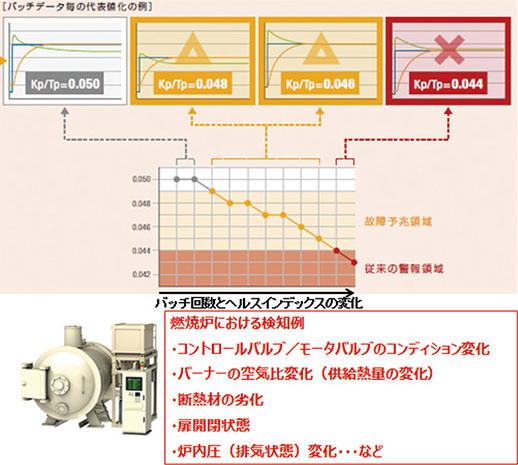

バッチ式の熱処理炉の運用を例にとると,同じワーク(負荷)を熱処理する工程においてこの値が変化した場合,加熱,排熱に関連する部位に変化が発生している可能性が高く,例えば熱源(バーナーやヒータ,熱交換器など)の異常,断熱材の劣化,排気装置の異常など,部位の状態変化が進んでいる可能性として捉えることができる。

図9 正規化応答性の変化

この「正規化応答性」を算出するデータ処理こそがまさにローカルコンピューティングと言える。このデータ変化に応じて必要なデータを上位(エッジコンピューティングやフォグコンピューティング)に提供し,他のデータを含めた多変数解析などを実行することで,より緻密な診断や予防保全につなげることができると考えている。

3.グラフィカル調節計 形 C7とは

前章までは,調節計におけるIoT対応の一例として,グラフィカル調節計 形 C7で実現したローカルコンピューティングの機能としてヘルスインデックスについて紹介した。この機能はアズビルが提案する新しい考え方だが,従来の調節計を使用するお客様にはなじみのない機能である。また,グラフィカル調節計 形 C7はヘルスインデックス以外にも新機能があり,それらに対する期待感もある。

これらの機能をお客様の様々な場面において「簡単に」使っていただき,効果を実感していただくことを目標として,製品開発を行った。グラフィカル調節計 形 C7の特長として以下がある。それぞれの特長が提供する「簡単」について次章以降で紹介する。

- その時,最適な表示

- 状態が分かる/操作が分かる表示部

- 表示部と本体部の分離構造

- 機能ごとのブロック構造

- 上位機器との簡単な接続

- パソコンローダ(形 SLP-C7)

4.グラフィカル調節計 形 C7で提供する「簡単」とは

4.1 その時,最適な表示

装置が稼働している状況において何らかの要因によって異常状態になった場合,速やかに異常状態であることをお客様に認知してもらう必要がある。

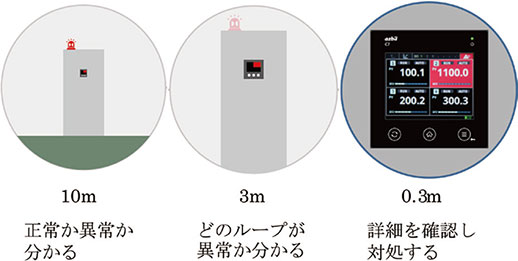

グラフィカル調節計 形 C7は最大4ループの制御を行うが,お客様が画面を見る距離に応じて必要な情報を提供できるように,表示部から離れている場合は,「簡単に」正常/異常を判断でき,近づくとその動作の詳細が分かるデザインとした。

図10 距離に応じた優先順位

また,お客様によって表示は横並びより縦並びの方が好ましいケースもある。グラフィカル調節計 形 C7では,好みにあわせて「簡単に」表示の並びを変えることが可能である。図11は2ループ表示における横並び表示,縦並び表示を示す。

図11 横並び表示,縦並び表示

4.2 状態が分かる/操作が分かる表示部

従来の調節計では7セグメントまたは11セグメントのLEDまたはLCDを使用した数値表示主体の表示であった。グラフィカル調節計 形 C7では表示部にドットマトリクスのフルカラー液晶を採用しており,高い表現力を保有している。その表現力により,様々な場面での「簡単」を提供できるようになった。

4.2.1 ヘルスインデックスの表示

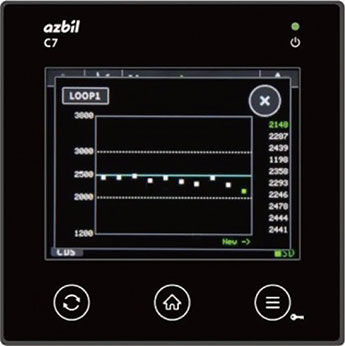

前章で説明したヘルスインデックスは,制御特性を指標化し,それを比較することで制御系の状態変化を推測するための気づきを与える。グラフィカル調節計 形 C7はそのヘルスインデックスの数値を表示し比較することができるため,過去との差異に「簡単に」気づくことができる。図12はヘルスインデックスを表示している画面だが,最新(右端)のデータが小さくなる傾向であることを示している。この傾向が継続すれば,装置内の何かの状態が変わり続けており,その状態がさらに悪化すると制御動作に影響をおよぼす可能性があることを示唆している。

図12 ヘルスインデックス表示画面

4.2.2 分かる操作画面

お客様の操業状態によっては,調節計のモード変更(RUN/READY,AUTO/MANUALなど)や,設定値変更(SP変更)を行うことがあるが,その操作を頻繁に行う人ばかりではない。 操作に慣れていない人でも直感的に操作できるように,タッチパネルを採用し,それぞれのボタンに分かりやすい名称を表示するようにした。表示内容は日本語/英語の切替えが可能であり,より幅広いお客様が表示内容の意味を理解した上で「簡単に」操作することができるようになった。

図13 日本語メニュー画面

4.2.3 分かるアラーム画面

従来の調節計では異常発生時に,調節計の表示部に表示されたコードを基に取扱説明書を参照しその内容を把握する必要があった。そのため,取扱説明書が手元にない場合などその内容把握に時間を要していた。

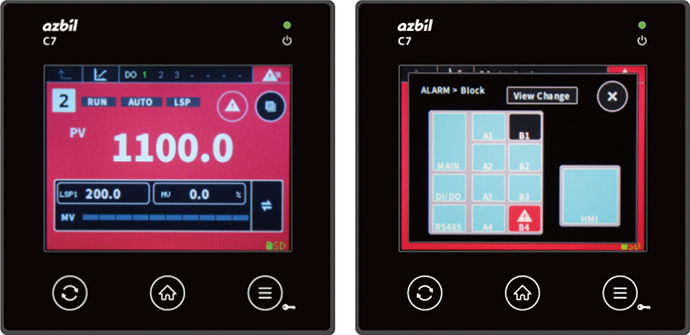

グラフィカル調節計 形 C7では異常状態となった場合は,図14に示すように背景を赤く点灯させ,異常状態である旨を明確に表示する。アラーム情報も充実しており,異常が発生している箇所を,本体部をイメージした図15を用いて表示する。

図14 アラーム表示1(右) 図15 アラーム表示2(左)

異常状態について確認する場合は,アラームボタンを押すことにより,どの項目が異常状態となっているか明示する(図16)。 図16の赤くなっているボタンにタッチすることにより,図17に示すように,想定される異常原因を表示部に表示する。これにより即座に異常内容を把握し,その復旧に取り掛かることが可能である。

図16 アラーム画面3(右) 図17 アラーム表示4(左)

4.3 表示部と本体部の分離構造

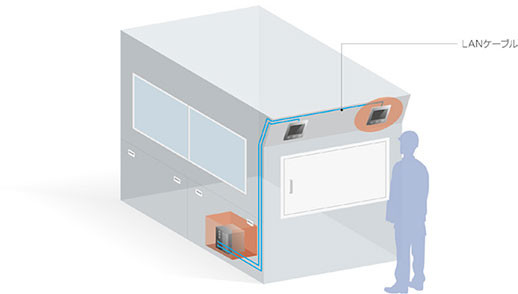

グラフィカル調節計 形 C7では,表示部と本体部を分離構造とした。表示部を分離構造とすることにより,これまで表示部にあった設置に関する多くの制約をなくすことができた。

- 背面のスペースが少ない場所にも設置が可能

- 表示部を任意の角度で設置することが可能

- 設置するための取付け穴が丸穴になった。(従来の92角穴にも設置可能)

- 表示部と表示部を縦横に密着して設置することが可能

- 表示部と表示部を密着して設置した場合でもIP規格を満たせるようになった。

これらの制約がなくなったことにより,お客様の装置の理想的な位置に表示部を「簡単に」設置することが可能になった。表示部と本体部の接続は表示部への給電も含めてLANケーブルによる接続のみである。

図18 分離構造による装置への設置例

4.4 機能ごとのブロック構造

本体部の基板構成は主要な機能単位でのブロック構造とした。ブロック構造とすることで,お客様の要求に適した入出力構成の製品を「簡単に」提供できるようになった。また,何らかの要因によりブロックが損傷し機能低下した場合でも,ブロック交換による現場での迅速な復旧が可能となった(交換作業は当社関係者のみ実施が可能)。

図19 ブロック構造

4.5 上位機器との簡単な接続

調節計はセンサや操作端を接続することにより,それ単体で装置の制御を行うことができるが,上位のシステム(PLCなど)と通信により接続され,高度なシステムの一部として使用されることもある。一般的にそういったシステムの中で,機器同士の通信を行う場合は,通信を行うためのプログラムを上位システム側で設計する必要があった。グラフィカル調節計 形 C7では,お客様によるプログラム設計の負荷を減らし,「簡単に」PLCと接続するために,PLCリンクの機能を追加した。お客様は,パソコンローダによる簡単な設定を行い,グラフィカル調節計 形 C7とPLCをLANケーブルで接続するだけで,PLCとの通信が可能になる。

図20 20 PLCとの接続イメージ

4.6 パソコンローダ(形 SLP-C7)

各メーカーの競争の結果,調節計の機能は年々進歩し,より高度な機能が実現されているが,それに伴い,調節計を使用する際に設定しなくてはいけない項目も増加傾向であった。操作が煩雑になる設定はパソコンローダを使用することを前提として,表示部で表示する項目を絞り込むことにより,「簡単な」メニュー構成を実現した。

グラフィカル調節計 形 C7では専用のパソコンローダ(形 SLP-C7)を用意しており,「簡単に」設定が可能である。このパソコンローダにはフリー版とスタンダード版があるが,フリー版では設定機能と簡易モニタ機能,簡易コンパクトデータストレージ注1(CDS)表示機能を有している。また,スタンダード版のパソコンローダでは,充実したモニタ機能,CDS表示機能をサポートしており,複数の波形の比較や波形の重ね合わせが可能である。

注1 コンパクトデータストレージとは,調節計の制御データやエッジコンピューティングのために一次加工した制御データを保存する機能であり,アズビル固有の呼び方。

5.おわりに

これまでグラフィカル調節計 形 C7の特長について説明してきた。現在出荷中の製品は従来の調節計をベースとした機能を主にサポートしている。グラフィカル調節計 形 C7は継続して開発を行うために有利なプラットフォームとしての下記機能を有しており,お客様,市場の要望にあわせた機能の拡張や,新機能の開発を行っていきたい。

- 自由度の高い表示部(ドットマトリクス液晶,タッチパネル)

- ブロック構造の本体部(共通インターフェース,機能脱着の容易さ)

<商標>

Ethernetは富士フイルムビジネスイノベーション株式会社の日本または他の国における商標です。

<著者所属>

岩切 研 アズビル株式会社 アドバンスオートメーションカンパニー CP開発部

相川 智彦 アズビル株式会社 アドバンスオートメーションカンパニー CPマーケティング部

この記事は、技術報告書「azbil Technical Review」の2017年04月に掲載されたものです。

- 2024

- 2023

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 巻頭言:システム制御の役割って何だろう

- 特集に寄せて:IoT時代を迎えたazbilグループの取組み

- 調節計におけるファクトリーオートメーション領域でのローカルコンピューティング機能

- IoT時代におけるロバスト性の高いヒストリアンの開発

- 新型LPガスメーターによるシステムスマート化とIoTの実現

- プラントの安全・安心操業に貢献するバルブ解析診断サービス

- ビル管理業務の効率化に貢献するビル向けクラウドサービスの開発

- IoT時代におけるスマートトイレとビルディングオートメーションシステムの統合システム開発

- A Vial Loading System with Non-Contact Drive Mechanism Using Magnetic Technology

- 装置搭載向けに小型化し、耐ノイズ性を向上させたマスフローコントローラの開発

- ビルディングオートメーションシステムのエンジニアリング作業効率化に貢献する新しいエンジニアリングツールの開発

- 戸建住宅向け全館空調VAVシステムの開発

- 快適・省エネヒューマンファクターの技術開発

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006