13 Paレンジサファイア隔膜真空計の開発

キーワード:真空計,隔膜式真空計,静電容量式圧力センサ,キャパシタンスマノメータ,エッチング,スパッタ

これまで開発してきたサファイア真空計の計測圧力レンジは主として半導体製造装置のCVD、ALDなどの成膜プロセスをターゲットとして133Paから133kPaであった。これを13Paまで広げることにより今まで対象外とされていたエッチングやスパッタ成膜への適用を図った。大気圧の1/10000の圧力をフルスケールとするため、ダイアフラムを20umまで薄くするなど困難な加工技術が求められる。さらにその薄いダイアフラムに起因するスティキング、圧力ヒステリシスなど133Pa以上のレンジでは顕在化しなかった様々な技術的課題を解決することにより、 これまでにない200℃までの自己加熱が可能な静電容量式隔膜真空計を実現した。これにより低真空でも高温計測が必要な新しいプロセスアプリケーションへの適用が可能となったのでここに報告する。

1.はじめに

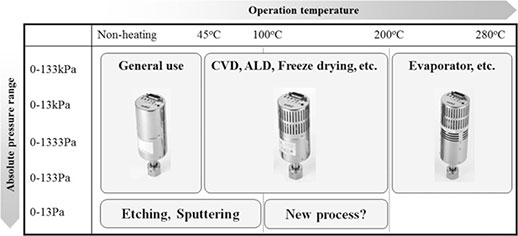

近年,製造業ではIoT(Internet of Things)が注目され,実際に様々な分野で活用されはじめている。それに伴いデータの処理に必要な半導体デバイスの需要が増々高まるとともに, デバイスの集積度を高めるために次々と新しいプロセスが提案・実用化されてきている。なかでも原子層堆積法(ALD:Atomic Layer Deposition)やALE(ALE:Atomic Layer Etching)は基板最表面の化学吸着を利用したプロセスであり,デバイスの3次元化に大きな役割を果たしている。 このような半導体プロセスの圧力の監視や制御に用いる隔膜真空計,あるいはキャパシタンスマノメータは真空領域のガス種依存性がない大気圧以下の絶対圧を計測するセンサである。このセンサは内部への副生成物への堆積を防ぐために自己加熱されるのでそれに対する耐熱性や各種腐食性のプロセスガスに対する耐食性が求められる。大別すると隔膜真空計により制御・監視される半導体プロセスは成膜系とエッチング系に分けられ,主としてエッチング系のプロセスで13Paフルスケール,成膜系のプロセスでは133Pa~1333Paフルスケールのセンサがそれぞれ使用されている。 ただし,スパッタリングのように13Paのセンサが用いられる成膜のプロセスも存在する(図1)。また,真空計内部へのプロセス副生成物の堆積を避けるため,成膜系のプロセスでは150~200℃の自己加熱型の隔膜真空計が用いられている。それに対してエッチング系のプロセスでは,それほど内部への堆積を考慮する必要はなくセンサを安定させるため,一般的には45℃,高くても100℃の自己加熱温度であった。

図1 隔膜真空計のレンジ・加熱温度とアプリケーション

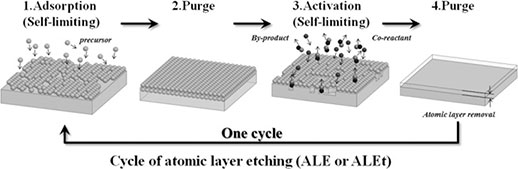

ところが,前述のALEのように最新のエッチングプロセスでは単純なエッチングだけでなく,プロセスレシピのサイクルの中に成膜のステップが含まれるようなものがある(図2)(1)。

図2 ALEのプロセスサイクル

このようなプロセスでは当然成膜時の副生生物の真空計内部への堆積を防ぐために100℃以上,150~200℃の自己加熱温度に耐え得る隔膜真空計が必要となると考えられる。アズビルでは,腐食性雰囲気や600℃以上の高温雰囲気で成膜する半導体製造装置におけるガスの圧力計測機器用として,耐腐食性・耐熱性に優れた工業用サファイアを用いた静電容量式圧力センサ素子およびその特長を活かしたパッケージ技術を開発することにより,「サファイア隔膜真空計」を開発してきた(2)。しかし,その圧力レンジが133P~133kPaなので,主なアプリケーションはCVD(Chemical Vapor Deposition)やALDなどの成膜プロセスに限られていた。

本稿では従来のサファイア隔膜真空計のレンジを13Paフルスケールまで拡張し,さらに今までにない200℃まで自己加熱可能としたのでそれについての報告を行う。

2.13Paレンジの技術課題とその対策

本章では抜本的な開発が必要とされたセンサチップまわりについて報告する。真空計のレンジを13Paフルスケールへ拡張するには感度を得るためにそのセンサダイアフラムを薄くする必要があるが, それに付随して様々な技術課題が発生した。最も困難な技術的課題は圧力ヒステリシスであり,その次はダイアフラムのスティッキングであったのでこの2つについて次項に詳述する。

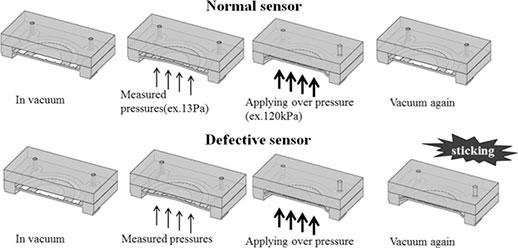

2.1 ダイアフラムのスティッキング

薄いダイアフラムをもつM EMS(M icro Electro Mechanical Systems)センサで,ダイアフラムのスティッキングはごく一般的な問題であるが,基材として一般的なシリコンではなくサファイアを用いているので,その高い絶縁性により課題を難しくしていることが判明した。

図3 スティッキング現象の概要

図3にその現象の概要を示す。通常,隔膜真空計は出荷・搬送時やメンテナンス時に大気圧等のその計測レンジよりはるかに大きな過大圧が印加される。その際,ダイアフラムは固定電極側の台座に着底する。正常なセンサは再度真空引きされた時に台座から離脱するが,この不具合現象が発生するものは真空引きして着底したままとなる。スティッキングが発生すると出力はオーバーレンジにはりついたままとなり,致命的な不良となる。

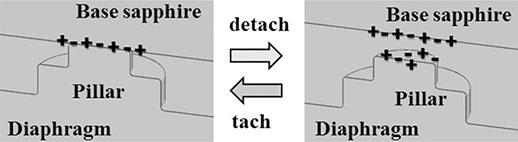

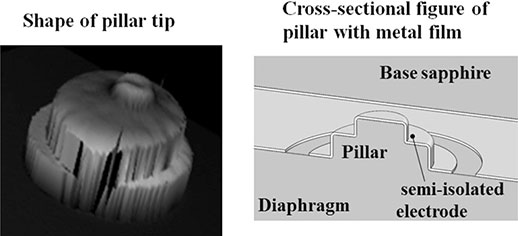

このような現象を防ぐには接触面積を減らすために,柱状や梁状の構造物を設けることがMEMSセンサでは一般的であり,サファイア真空計の場合でも133Pa以上のレンジではその対策で効果がみられた。ところが,13Paを計測するためにダイアフラムをより薄くすると復元力が桁違いに小さくなるので,この対策だけでは不十分なことが判明した。この現象には①温度が低い方が発生しやすい,② 低い温度でスティッキングしたものを真空に引いたまま温度を上げると自然に復帰する,③過大圧を印加したまま温度を上下すると発生するなどの特徴があり,これらのことから,スティッキングはサファイアの非常に高い絶縁性のため,接触部に静電気が発生し,それに起因する引力により発生すると推測される(図4)。

図4 スティッキングの推定原因

この仮説に対しては帯電防止のために金属膜等を接触面に配置し,その金属膜を静電容量計測用の電極に接続し,計測回路に電荷を逃がすことにより回避可能ではある。しかし静電容量式センサの場合,台座側電極とダイアフラム側電極間に容量を計測するための交流電圧が印加されており,接触部に電極が存在すると着底から離脱した瞬間はそれらの電極間隔が極めて小さいので静電引力が発生し出力が不安定になる不具合が生じる。これを回避するため,接触部の電極と容量計測用の電極をある一定の距離を保つように配置した(図5)。この構造により両電極間の絶縁部はRCのローパスフィルタとして働き,直流では電荷が逃げ,計測する交流周波数では電気絶縁が確保できるので先の不具合を改善することが可能となった。

スティッキングの原因は静電気以外に接触面に発生する分子間力等も考えられるので,接触部の面積を極小化するために接触面を丸めたり,復元力がなるべく強くなるように柱構造の配置を見直したりなどの対策も併せて実施した。

図5 スティッキング対策

2.2 圧力ヒステリシス

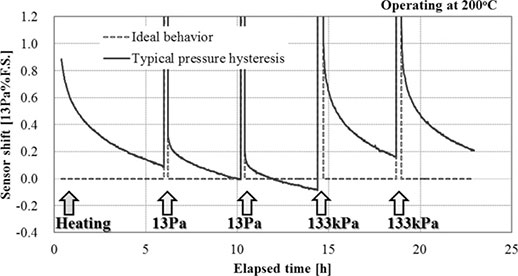

ここでいうところの圧力ヒステリシス(以下,圧力ヒス)は図6のグラフに示すようにセンサに圧力を印加した後の零点シフトとそれに引き続いて発生する零点のドリフトである。特にこのドリフトは10時間以上も延々と続き,なかなか収束しないので大きな問題となった。

図6 圧力ヒスの概要

この現象は13Paのセンサ特有であって,温度依存性があり,100℃以上で顕著に発現する。さらに圧力を印加しなくとも単に加熱しただけでドリフトが発生することもあった。また,13Paの圧力を印加しても120kPaの圧力を印加してもその大きさに多少の差異はあるが同じような現象を示す。

まず,発生箇所の切り分けを実施したところで判明したのは, ダイアフラムに被測定媒体のガスが到達して初めて発現するということである。

図7 センサ密閉構造

つまり,図7のようにセンサチップを密閉し,機械的要因のみが特性に影響を与えるように限定すると圧力ヒスは全く起きない。

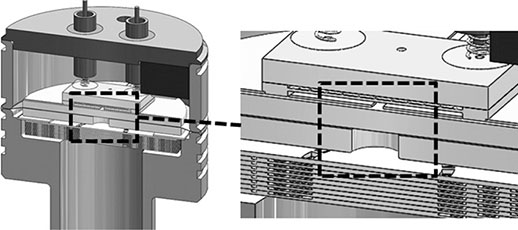

また,ダイアフラム上の空間へのガスの導入口の形状や配置も影響が大きいことが判明した。

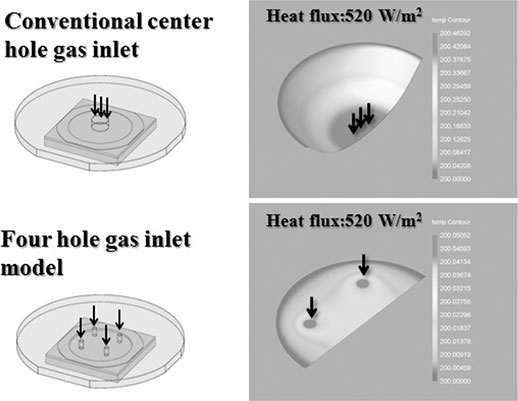

図8 圧力ヒスとガス導入口の形状・配置

アズビルでは,成膜プロセス中に真空計に膜が堆積してもシフトの影響が小さくなるようなセンサを開発したが,その特長の1つにガス導入口をダイアフラムの中心に相対する1つの穴ではなく,外側に4つ設けた構造がある(3)。この構造でパッケージし,圧力ヒスを計測してみると同じ設計のセンサチップでも図8のように明らかな改善がみられることが分かった。

この理由を明らかにするため,シミュレーションでの検証を実施した。まず,穴の形状・配置の影響を調べた結果を図9に示す。解析条件は圧力導入口の形状・配置に対応するダイアフラムの表面に一定の熱流束を与え,さらに境界条件としてダイアフラム端の温度を200℃に固定した。ダイアフラムは熱流束を受けるとその部分の温度が上昇して膨張が起き, その影響で撓みを生じることとなる。この結果からおよそどのくらいのセンサシフトが発生するかを見積もることが可能である。

図9 導入口の形状・配置の熱シミュレーション

結果は520W/㎡の熱流束を与えた時,従来の中心穴の場合は最大温度上昇が0.46℃に対して4つ穴モデルはわずか0.05℃, 撓みもそれに対応してシフトが小さくなり,それぞれ5.0%F.S.および0.65%F.S.となった。この改善の理由は熱流束が照射される部位がダイアフラム端に近いほど熱が端から逃げることが可能となり,温度上昇が抑えられるためと推測される。

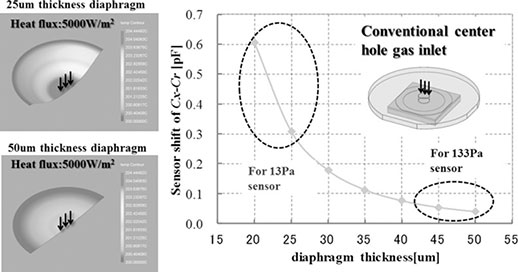

次にダイアフラムの厚みの影響を調査した。同様にして一定の熱流束(5000W/㎡)を中心穴の部位に照射し,温度上昇と撓みおよびそれにより生じるシフトを計算した。結果を図10に示す。

図10 ダイアフラム厚みの熱シミュレーション

我々の製品の場合で133Paフルスケールに相当するダイアフラム厚50umのセンサ零点シフトは約0.05pFであるのに対し,13Paフルスケールに相当するダイアフラム厚25umのものは約0.3pFとなり,センサの計測レンジが大きければこの問題は発生しないことが再現できた。

この理由も同じようにダイアフラムの厚みが厚い方が照射された熱が端から逃げる経路が大きいので,温度上昇が抑制されるためと考えられる。

以上の実験結果から我々は以下のような仮説を立てた(図11)。

(1) ガスを導入し,その後真空引きすると真空計を取り付けたチャンバーおよび真空計のパッケージ内の内壁の温度分布は真空引き前後で異なる

(2) そのため,真空引きした後にダイアフラムに到達した薄ガス(~10−4Pa)とセンサダイアフラムの間に微妙な温度差が生じる

(3) 結果として,熱エネルギーの交換が希薄ガスとダイアフラム表面間に起きてダイアフラムの部分的熱膨張,もしくは収縮を生じさせてダイアフラムを撓ませる

(4) この部分的熱膨張,もしくは収縮は内壁の温度分布が圧力印加前に戻るまで続くので,元にもどるまで非常に長い時間を必要とする

図11 圧力ヒステリシスの発生機構

この仮説が正しければ圧力ヒスは薄いダイアフラムで13Paのような低いレンジの圧力を計測する際に生じる根本的な課題であったといえる。

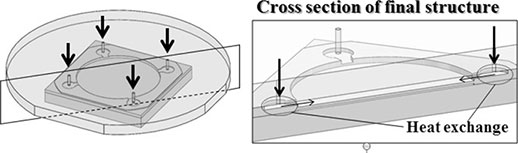

この節の最後に圧力ヒスの解決策を解説する。前述した4つの圧力導入口を持つ構造でもかなりの改善効果が得られるが,さらに圧力ヒスの発生を抑制するために図12,13に示すようなセンサ構造を最終的に採用した。

図12 圧力ヒス対策構造

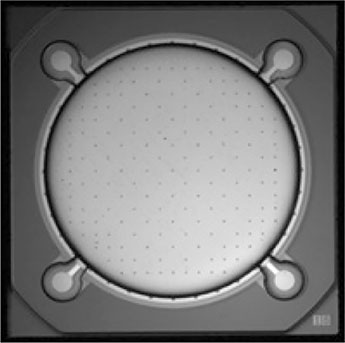

図13 センサチップ平面図

この構造では圧力計測対象のガス分子は直接垂直にダイアフラムに衝突するのではなく,いったんセンサチップの基材に衝突してからダイアフラムと並行にダイアフラム上の空間へ侵入することとなる。したがって,ダイアフラムに到達する前にセンサチップと熱エネルギーの交換を行うことが可能で温度差を減らすことができる。

3. 結果

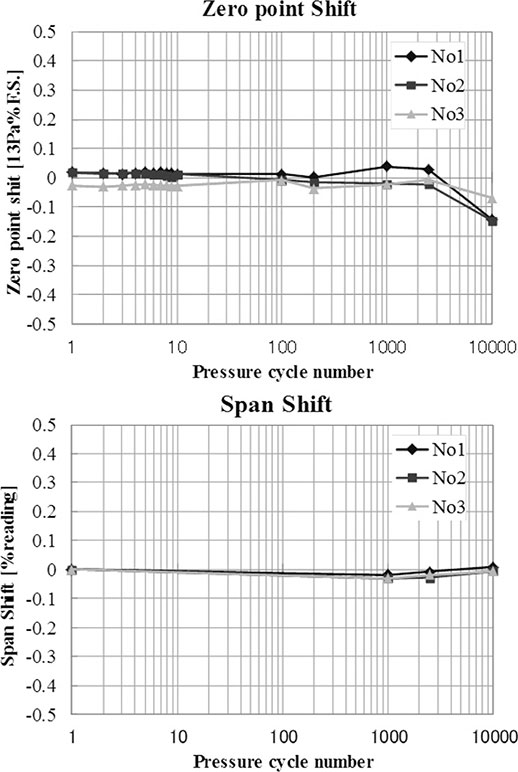

図14にスティッキング対策の効果を明示するものとして45℃における圧力サイクル試験の結果を示す。

図14 圧力サイクル試験結果

133kPaの圧力サイクルを10,000回印加してもスティッキングは発生せず,零点シフトは0.15%FS以下,スパンはほとんど変化しない結果となった。

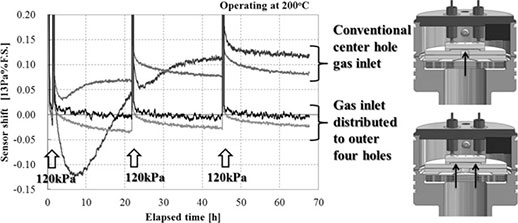

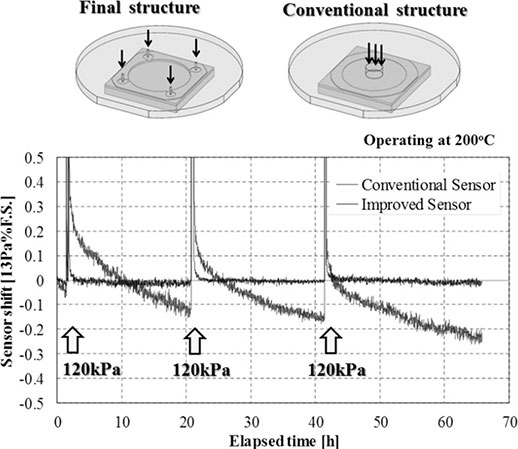

次に圧力ヒスの結果を図15に示す。比較のために従来の構造のものも併せて表示してある。

図15 圧力ヒステリシス計測結果

最終構造の改良されたセンサは120kPaの圧力印加後もシフトはほとんど発生せず,零点ドリフトも起きないことが確認できる。

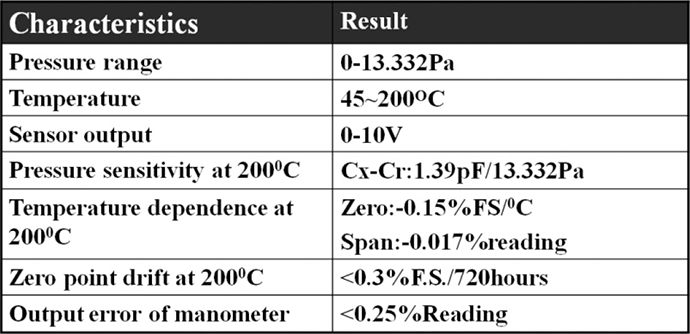

最後に,その他のセンサ基本的特性を表1にまとめたものを示す。

表1 センサ基本特性

これらの結果は今までにない200℃で動作可能な静電容量式隔膜真空計が実現できたことを示している。

4.おわりに

サファイア真空計は,13Paレンジに対応することにより今までのCVD,ALDなどの成膜を主としたアプリケーションだけでなく,スパッタ成膜やエッチングのプロセスにも対応することが可能となった。さらに温度が200℃まで動作可能なので,より多くのアプリケーションが期待できる。半導体のプロセスは日進月歩で常に新しいものが提案・実用化されており,アズビルとしてもこのような顧客課題に迅速に対応することにより顧客価値の拡大に努めていきたい。

<参考文献>

(1) CVD反応分科会主催第25回シンポジウム「原子層堆積/原子層エッチングの基礎と応用」配布資料 (公社)化学工学会 CVD反応分科会

(2) 日本真空学会 2016年12月研究例会「真空中での原子層成長:ALD技術の最近の進歩」配布資料,(一社)日本真空学会http://www.nedo.go.jp/content/100528958.pdf

(3) 石原,長田:高温型サファイア隔膜真空計の開発,2006, 第23回センシングフォーラム, (pp.130-135)

(4) S. Kimura, Y. Ishikura, T. Kataoka, M. Soeda, T. Masuda, Y. Yoshikawa, M. Nagata:Stable and Corrosion-Resistant Sapphire Capacitive Pressure Sensor for High Temperature and Harsh Environments, Transducers ’01, 2001,(pp.518-521)

(5) M. Soeda, T. Kataoka, Y. Ishikura, S. Kimura,Y. Yoshikawa, M. Nagata:Sapphire-Based Capacitive Pressure Sensor for High Temperature and Harsh Environments Application, 2002, Proceedings of the I EEE Sensors 2 0 02 conference, (pp.950-953, 2002)

(6) 関根,差波,石原,谷:サファイア高温隔膜空計のセンサ素子・パッケージ開発,2010, Azbil Technical review 2010, (Vol.27)

(7) 栃木:原子層堆積法向けサファイア隔膜真空計の開発,2013, 第30回センシングフォーラム,(pp.125-130)

(8) 石原,関根,栃木:原子層堆積法向けサファイア隔膜真空計の開発,2014, Azbil Technical review 2014, (Vol.31)

<著者所属>

石原 卓也 アズビル株式会社 技術開発本部センシングデバイス技術部

添田 将 アズビル株式会社 技術開発本部センシングデバイス技術部

関根 正志 アズビル株式会社 技術開発本部センシングデバイス技術部

栃木 偉伸 アズビル株式会社 技術開発本部HCA技術部

この記事は、技術報告書「azbil Technical Review」の2018年04月に掲載されたものです。

- 2024

- 2023

- 2022

- 2021

- 2020

- 2019

- 2018

- 巻頭言:「人を中心とした」の発想に基づく人とシステムとの共創

- 特集に寄せて:競争力あるアズビルならではの生産体制機構に向けて─人と機械・システムとの協調を通じた生産変革─

- 熱源システム運転の効率化に貢献するクラウドサービスの開発

- オペレータの意思決定を支援するバッチプロセス向けオンライン異常予兆検知手法の開発

- 都市ガス事業者の地震対策を支援するガバナ監視システムの開発

- 居住者に「快適」を提供する温冷感リクエスト型空調の開発

- 熱伝導率の温度特性を利用した天然ガス計測技術の開発

- ユニバーサル入出力ICの開発

- 13 Paレンジサファイア隔膜真空計の開発

- 感度波長拡大型UVチューブの開発

- ディマンドリスポンスシステムの開発とバーチャルパワープラント構築実証事業への適用

- IoT時代の熱源コントロール・ソリューションの紹介

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006