微小液体流量の計測を可能にする熱式液体微小流量計の開発

キーワード:微小流量計測,熱式,MEMSセンサ,高精度,実流評価

近年、製造プロセスの高度化や品質要求の高まりにより、微小な流量の高精度計測が求められている。今回、30mL/min以下の微小流量に対して精度±5%RDでの計測が可能な熱式液体微小流量計、形 F7Mを開発した。形 F7Mは他にも低圧力損失、高信頼性、小型などの特長を備えている。これらの特長を実現するために石英ガラス管とMEMS(Micro Electro Mechanical Systems)センサを組み合わせた流量センサモジュール、小型直管流路構造、および微小流量を高精度に計測できる実流計測設備などの技術を開発した。形 F7Mの特長と技術開発内容について報告する。

1.はじめに

液体の流量計測は様々な産業の様々な場面で利用されてきた(1)。近年では,製造プロセスの高度化や品質要求の高まりから,流量計測を行う対象範囲は拡大し流量計の設置数量も増加の一途をたどっている。 中でも流量計測分野において注目されている領域の1つに微小流量の計測があり(2),例えばリチウムイオンバッテリーの製造工程における電解液の注入,半導体製造におけるフォトレジスト液の塗布,生化学検査などにおける試薬の混合や希釈,特殊な液剤の噴霧,洗浄薬液の混合,といった用途が挙げられる。ここでは30mL/min以下の流量を微小流量と定義する。微小流量の計測方式としては容積式,差圧式,コリオリ式,超音波式などが提案されているが,以下の課題があった。

1. 微小流量に対して高い計測精度を実現できない,あるいは高価である。

2. 計測部の圧力損失が大きい。

3. 可動部があり信頼性に不安がある。

4. 小型化が難しい。

そこでアズビルでは前記課題を解決できる計測器として,熱式液体微小流量計 形 F7Mを開発した。

本稿では形 F7Mの特長と技術的な要点を述べ,流量計測の性能確認結果を報告する。

2.製品の概要

2.1 外観および仕様

形 F7Mの製品外観を図1に,概略仕様を表1に示す。

図1 形 F7M製品外観図

表1 形 F7M概略仕様

| 製品形番 | F7M9010 | F7M9030 |

|---|---|---|

| 計測流量範囲(流体が水の場合) | 0.1~10mL/min | 0.3~30mL/min |

| 計測精度(流体が水の場合) | ±5%RD(20%FS以上) ±1%FS(20%FS未満) |

|

| 繰り返し性(流体が水の場合) | ±1%RD(20%FS以上) ±0.2%FS(20%FS未満) |

|

| 製品サイズ | 幅22mm×高さ60mm×面間122mm | |

| 重量 | 約85g | |

| 流体圧力範囲 | 0~500kPa | |

| 流路耐圧 | 700kPa | |

| 保護構造 | IP65 | |

2.2 特長

形 F7Mは以下のような特長がある。

(1) 高精度な微小流量計測

形 F7Mは20%FS以上(30mL/minレンジ:6~30mL/min,10mL/minレンジ:2~10mL/min)の流量に対して±5%RDの高い精度,かつ±1%RDの高い繰り返し性を実現している。これにより従来計測が困難であった微小流量の管理が可能となり,ユーザーのプロセス改善,歩留り向上に貢献できる。

(2) 低圧力損失

製品内部ではセンサモジュールと呼ぶセンサチップが外面に貼りつけられている石英ガラス管と,流体の入出接続部であるフッ素樹脂製の継手が同軸上に配置されており,流路内に障害物は存在しない。そのため最大流量時でも圧力損失は1kPa未満となり,実用的に無視できるレベルとなった。これにより流体の送水圧力を小さくでき,設備の簡素化に貢献できる

(3) 高信頼性

可動部がなく高い耐久性を持つ。また,接液材料は石英ガラスとフッ素樹脂だけで構成されており,様々な流体に対して高い耐食性を持つ。これにより,幅広いアプリケーションで安心して使用できる。

(4) 小型

電子基板部を含めて幅22mm×高さ60mm×面間122mmのコンパクトなサイズである。これにより設置場所の自由度を高くすることが可能となり,ユーザーの設備や装置の小型化に貢献できる。

2.3 計測原理

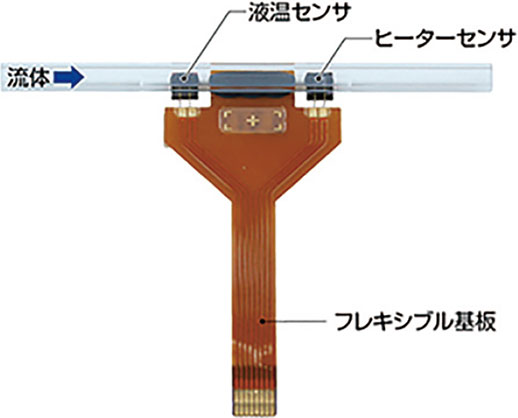

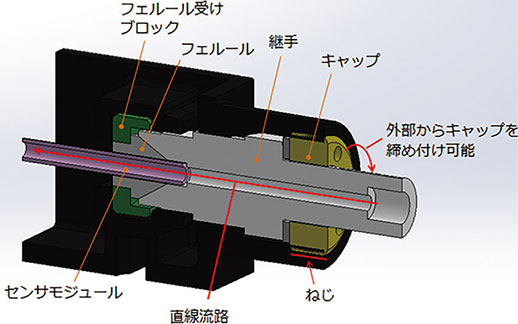

図2 センサモジュール

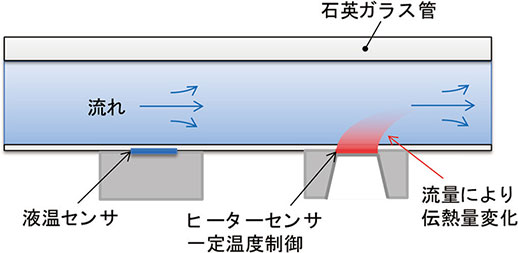

形 F7Mは熱式流量計に区分され,消費電力方式と呼ばれる方式で流量計測を行っている。図2に示すとおり,流路を構成するガラス管の上流側に流体温度を計測する液温センサ,下流側に自身の温度と消費電力を同時に計測するヒーターセンサが配置されている。液温センサで計測した流体温度に対してヒーターセンサを一定温度高くなるように温度制御する。ガラス管内を流体が流れているときの温度分布を図3に示す。この時,流量が大きいほど流体がヒーターから奪う熱量は大きくなる。従って,液温に対し一定温度差になるようにヒーターを制御した場合,ヒーターで消費される電力は流量に相関を持つ。つまり,ヒーター消費電力を計測することで流量を求めることができる。

図3 形 F7Mの流量計測原理図

また,熱式流量計はその原理から流体の種類(主に熱伝導率)によってセンサ出力が影響を受ける。そこで形 F7Mでは内部に補正演算機能を持たせ,流体の種類(熱伝導率)に合わせた補正係数を設定することで,流体の種類にかかわらず流量計測が可能である。

3.技術開発

2章で述べた形 F7Mの特長を実現するにあたっての課題と,解決のための技術を以下に述べる。

3.1 高精度流量計測を可能にした熱式流量センサモジュール(3)

熱式流量センサは約3mm角のシリコンチップ表面に温度計測抵抗やヒーターを配置したMEMSセンサであり,小型化が容易で,センサの熱容量が小さいため応答性に優れるという利点を持つ。

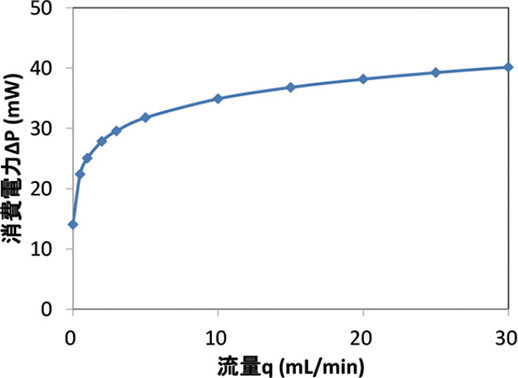

流量とヒーター消費電力の関係は式(1)で表される。

\(ΔP\):消費電力 \(q\):流量 \(η\):流体の粘性率 \(λ\):流体の熱伝導率 \(λ_1\):ガラスの熱伝導率 \(λ_2\):接着剤の熱伝導率 \(P\):流体の密度 \(C_P\):流体比熱 \(l_1\):ガラス管厚さ \(l_2\):接着剤厚さ \(T_1\):ヒーター温度 \(T_∞\):流体温度

実際に今回のセンサで流量\(q\)と消費電力\(ΔP\)の関係を測定した結果は図4のようになった。製造工程においては,個体ごとに流量\(q\)と消費電力\(ΔP\)の関係を実測し,相関式(曲線)を内部に保存する。その相関式を基に流量を演算している。

図4 流量と消費電力の関係

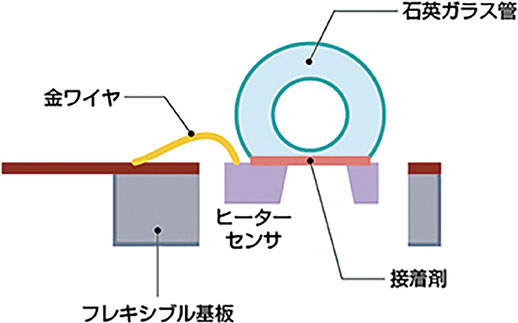

高精度な液体流量計測のためにはセンサチップと流体との熱的な結合が重要であり,式(1)における\(λ_1\):ガラスの熱伝導率,\(l_1\):ガラス管厚さ,\(λ_2\):接着剤の熱伝導率,\(l_2\):接着剤厚さを最適に設計,製造しなければならない。また,ガラス管へのセンサチップ接着では,ガラス管および接着剤の熱変形による応力や機械的な応力でセンサが悪影響を受けることがないように工夫する必要もあった。

そこで,図5のような,石英ガラス管の円周部の一部を平面状に切削するとともに,温度,湿度などの外乱の影響を受けにくい特殊な接着剤を,一定の厚さにコントロールして接着するセンサモジュール製作工法を確立した。

この構造および工法を用いることでセンサチップには応力はかからず,流体とセンサ間で効率よくかつ常に同じ状態で熱伝達することができる。すなわち,流量変化によるヒーター消費電力の変化を高感度に測定でき,かつ外乱に強く再現性の高いセンサモジュールの生産が可能となった。

図5 ヒーターセンサ部の断面図

3.2 低圧力損失,高信頼性を実現した直管流路構造

センサモジュールの特長を活かした低圧力損失,高信頼性の流路を実現するために,ガラス管と継手を同軸で接続する必要がある。継手には,ガラス管との接続,ユーザー側のチューブとの接続の2つの機能を持たせなければならない。この機能を有するフッ素樹脂継手は市販品として存在するが,本製品に適用するには2つの課題があった。

課題1. ガラス管との接続部を締め付け固定するのに内部スペースが必要で筐体が大型になる。

課題2. ガラス管は熱伝達をよくするために薄肉になっており破損しやすい。継手の締め付け固定時には,手振れなどでガラス管に負荷がかかりやすいので,組立時にガラス管破損を防ぐ工夫が必要となる。

そこでアズビルでは上記2つの課題を解決できる図6のような特殊構造を考案した。

図6 継手部断面図(片側だけ拡大)

継手部分の組立構造はケースとセンサモジュール,フェルール,フェルール受けブロック,継手,キャップと呼ばれる部品からなる。組立時にはまずセンサモジュールとフェルール,フェルール受けブロックをケース内部で組み立てた後に,外側から継手を挿入し,その継手ごとにキャップをケースにねじ込むことで流路全体を固定する。継手はケースと組み合わせた回り止め構造を持っているため,キャップのねじ込み時にも共回りすることなく,ねじ込み力をフェルールと継手のテーパ接続面に全て伝えることができる。この力によりフェルールが中心向きに変形してガラス管全周をくわえこみ,密閉流路が形成される。

この構造によりキャップのねじ込みを筐体の外から行えるようになり,本体の小型化を実現した。

さらに,キャップを締めるまでは簡単な位置決め作業だけで済み,締めるときの力はねじによって軸方向の力だけに変換されるため,ガラス管に余計な負荷がかかることがない。これによりガラス管の破損の心配のない,生産性の高い組立工程も実現した。

筐体の外からキャップを締め付ける構造には別の利点もあり,構成するフッ素樹脂のクリープ(力がかかり続けることによる変形の進行)によるシール面の面圧の低下に対して,キャップを増し締めすることによって容易に押圧力を補充することができる。製造工程ではクリープ対策として,組立てから1日置いた後に増し締めを行っている。これにより,コールドフローが最も大きい初期段階の影響を軽減することができるため信頼性が増す。

この直管流路構造の長期信頼性を確認するために,10年使用相当となる高温負荷を印加した後に,1MPaでの耐圧試験を行った。結果漏れはなく,この構造の高い信頼性が確認できた。

3.3 微小流量を高精度に計測できる実流計測設備

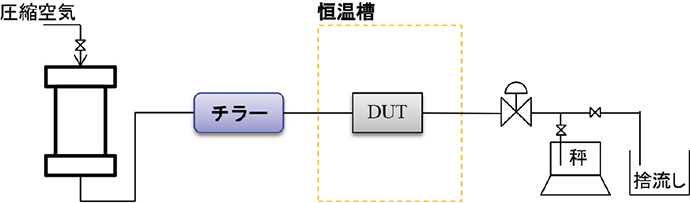

高精度な流量計を製作するには,より高精度に流量を計測できる設備が必要である。今回,新たに専用の実流設備を構築した。

図7に設備の概略図を示す。流量精度計測はタンク内に溜めた純水を圧縮空気により押し出し,DUT (Device Under Test:被試験器)をとおして標準器である電子天秤(以下秤)に溜め,その質量変化から求めた流量とDUTが計測した流量を比較することで行う。恒温槽とチラーを用いて周囲温度,流体温度ともに調節できるようになっており,様々な測定条件で測定が可能である。

図7 微小流量計測設備概略図

秤に溜めた水の質量を測定するにあたり,微小流量の計測であることに起因する2つの課題がある。

課題1. 測定中の水の蒸発による誤差

測定中に秤量器に溜まった液体は常温環境においてもわずかな量が蒸発してしまう。蒸発量は秤量器タンクの大気開放面積に相関をもち,実験環境では0.1g/30minの蒸発が観測された。これは微小流量の測定においては無視できない誤差要因となる。

課題2. 液滴による誤差

通常,秤量器への排出口は,秤量への影響を避けるために秤量器タンクの液面に接触しないで空中に位置させる。

しかし,微小流量の場合,表面張力により排出口から液滴となって排出される。実測された液滴は1滴あたり約0.5mgであり,この液滴1つが秤量器に排出されたか否かが微小流量の測定においては誤差の要因となる。

これらの課題に対し,以下のような対策を実施した。。

対策1. 油による蒸発防止およびサブマリン排出口br>

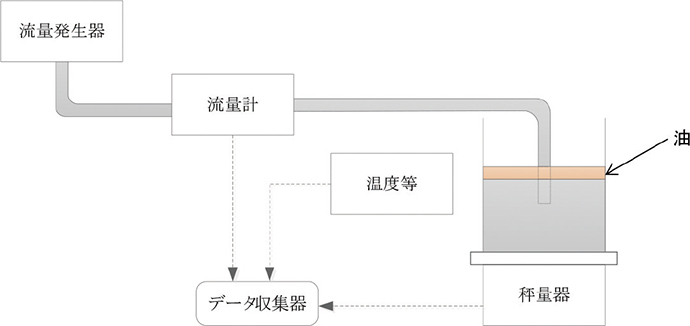

図8のように秤量器にあらかじめ水を溜めてその上層に水よりも比重の小さく蒸発しない液体(油)を浮かべておき,流路の先端は水の層に入るようにするサブマリン構造を考案した。

これにより水は油の下に溜まるため油の層によって蒸発が完全に防がれ,かつ,液滴での排出にならない。よって,課題1,2両者の対策となり,測定精度が向上する。

図8 正確な流量測定のためのサブマリン構造図

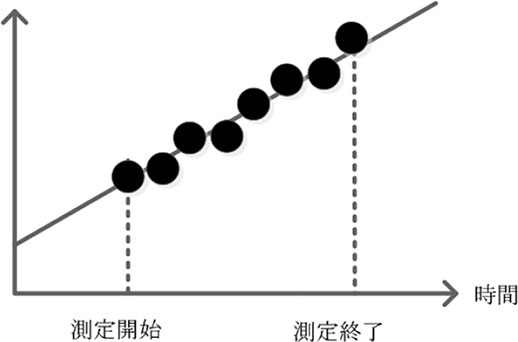

対策2. 秤量値/時間の同時連続測定

流量が変化したときの過渡応答を誤差要因としないためには一定流量を流した条件での精度試験が必要であるが,対策1で考案したサブマリン構造では転流器などでの流路切り替えができない。そのため,秤量値とその時刻を同時に測定し,かつそのデータ取得を連続して繰り返す方法を考案した。図9に示すとおり,標準流量は多点の秤量器と時刻データから求められた直線の傾きとなる。この方法により,流量計の過渡応答に影響を受けない実流測定を実現できた。

当設備は,拡張不確かさ0.15%RD(弊社見積)を実現でき,±5%RDの製品精度評価をするに十分な性能を有している。

図9 多点測定による流量算出

4.性能確認試験結果

4.1 流量測定結果

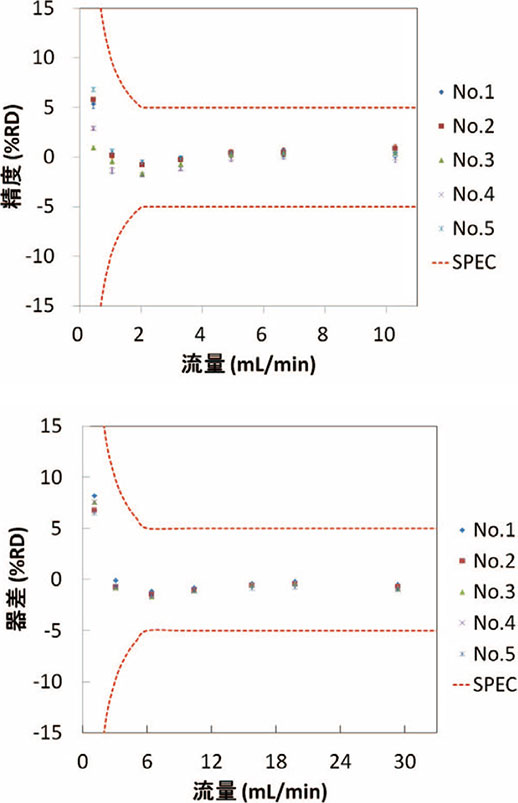

形 F7Mのレンジ10mL/minモデルおよび30mL/minモデル各5台に対してそれぞれ水の流量測定を行った結果を図8に示す。

図10 10mL/minモデルの流量測定結果(上)と30mL/minモデルの流量測定結果(下)

どちらのモデルにおいても製品精度仕様±5%RD(20%FS以上の流量)に対して実測値±2%RD以下となり,微小流量の高精度計測が可能な流量計を実現した。

4.2 水以外の流体に対する流量測定結果

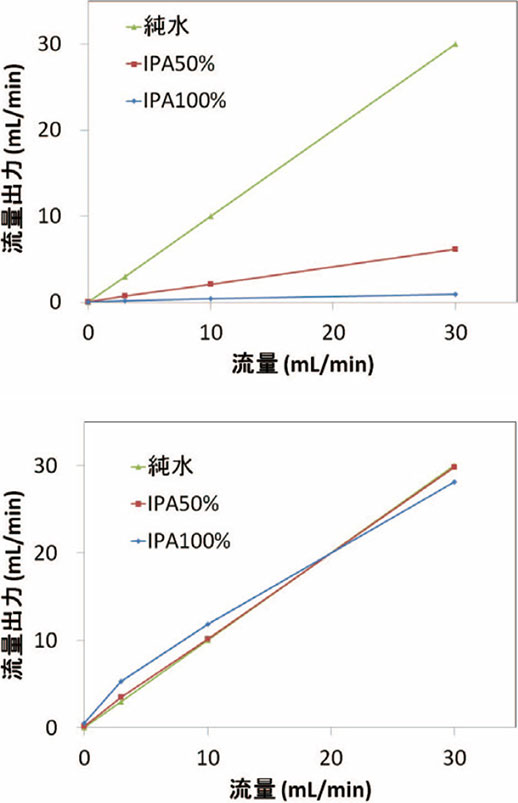

実際のユーザーの使用条件では,水以外の液体の流量計測が必要とされることが多い。熱式流量計は原理的に流体の物性値の影響を受け,特に式(1)のうち流体の熱伝導率の項の影響を大きく受ける。

形 F7Mでは液種補正係数を設定することで水以外の流体での流量計測にも対応している。

イソプロピルアルコール(以下IPA)100%およびIPAと水との50%混合液に対して実際に流量測定を行い,液種補正を行わない場合の実流量と形 F7Mの流量出力の関係,液種補正係数を設定した場合の実流量と形 F7Mの流量出力の関係を図11に示す。

図11のグラフが示すとおり,液種補正係数を設定することで液体種類に関わらず流量計測ができ,水以外の様々な流体にも適用可能な微小流量計を実現できた。

図11 補正係数を入れる前の水とIPAの流量測定結果(上)と補正係数を入れた後の水とIPAの流量測定結果(下)

5.おわりに

微小流量に対して高精度で流量計測が可能で,低圧力損失,高信頼性,小型などの特長を備えた熱式液体微小流量計,形 F7Mを開発した。形 F7Mは2017年より販売を開始しており,様々なユーザーより高評価を頂いている。

今後は,流量レンジの拡張,液体補正係数の自動設定機能の追加など,製品ラインナップおよび製品機能の拡張を計画しており,ユーザーへの価値をより高めることができると考えている。

<参考文献>

(1) 日本計量機器工業連合会編:流量計の実用ナビ-改訂版(日本計量機器工業連合会, 2012)

(2) チョン・カー・ウィー:微小液体流量計測の現状と将来展望, 産総研計量標準報告 Vol.8, No.1 (2010) pp.15-43

(3) 中野正志,池信一,他:液体向けMEMS 微小流量センサの開発,第34回「センサ・マイクロマシンと応用システム」シンポジウム 31pm3-PS-48

<著者所属>

小田 康彦 アズビル株式会社 アドバンスオートメーションカンパニー CP開発部

この記事は、技術報告書「azbil Technical Review」の2019年04月に掲載されたものです。

- 2024

- 2023

- 2022

- 2021

- 2020

- 2019

- 巻頭言:革新的技術への社会の適応

- 特集に寄せて:ビルに新たな付加価値をもたらす空調制御を考える

- 快適空間制御を実現するための3次元温熱環境可視化システムの開発

- 居住者の温冷感情報を活用する新しい快適性評価技術の開発─個別単位の環境満足度を評価する

- 高度なエネルギー管理と快適な空間を提供するsavic-net™ G5システムの統合コントローラ

- 建物ライフサイクルを支えるsavic-net™ G5システムのリモートコントローラ

- 高付加価値を提供するsavic-net™ G5システムの熱源アドバンストコントローラ

- 大口径流量計測制御機能付きバルブの流量計測精度向上技術

- 全館空調VAVシステム用集中リモコンの開発

- 放電音を防止した電子式エアクリーナの開発

- 微小液体流量の計測を可能にする熱式液体微小流量計の開発

- 組立作業ミスの予測・通知技術の開発

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006