CFDを用いた調節弁に発生するキャビテーション壊食の予測

キーワード:調節弁、キャビテーション壊食、CFD、可視化、エロージョン指標

調節弁ではキャビテーションに起因する壊食(エロージョン)が発生するケースも多く、調節弁メーカーにとってキャビテーションの発生抑制および壊食防止は重要な技術課題である。この課題に対する1つの試みとして、キャビテーションを考慮した非定常CFD解析を行い、エロージョン指標を用いて解析結果を可視化した。その結果、調節弁の壊食箇所の特定に有効な指標を明らかにし、また壊食とキャビテーションの発生形態との関連性についてCFD解析結果から推測を行ったのでここに報告する。

1.はじめに

調節弁はプラグを上下に動かし流路の隙間を制御することで、流量を調節したり流体を止めたりする機能を持った流体機械である。調節弁はプロセス制御における操作端として様々なプラントや工場の配管系に使用されている。

アズビル株式会社では特定顧客向けのバルブも多数生産しており、例えば化学市場向けの高圧アングル弁やLNG基地向け大口径調節弁といった実績を長期にわたり培ってきた(1)。こうした多種多様な環境下ではプロセス流体の条件も幅広く、特に液体の場合には局所的な流速の増加や渦によりキャビテーションが発生するケースも多い。

キャビテーションとは、液体の圧力が飽和蒸気圧以下に下がることで気泡が生成され、やがて圧力回復し崩壊するまでの過程を指す。この気泡の崩壊が壁面近傍で起こった場合、崩壊時に発生する衝撃力が壁面に印加され、これが長期間継続することでやがて壊食(エロージョン)が発生する。キャビテーション壊食により弁本体や内弁の損傷が起こると、プラントの停止といった深刻な問題を引き起こすこともある。このような背景から、調節弁に発生するキャビテーション壊食の研究として、上流圧力が最大20MPaの高圧アングル弁を対象とした実験が過去に行われている(2)。一方、近年ではキャビテーションによる壊食を机上で予測する方法として、CFD(Computational Fluid Dynamics)による数値解析から算出したエロージョン指標が提案されており、プロペラ等の翼形状を対象に壊食箇所の予測について検討が行われている(3)(4)。しかし、調節弁のような流体機械に対して同様の指標を用いて検討した事例はあまり見当たらない。

そこで、本研究ではCFDを用いた非定常キャビテーション解析を行い、エロージョン指標を用いて解析結果を可視化した。また、エロージョン指標の有効性について検討を行い、プラグに起こる壊食とキャビテーションの発生形態との関連性についてCFD解析により推測した。

記号

- \({C}_v\)

- : 流量係数

- \(\dot{m}^+, \dot{m}^-\)

- : 物質移動率

- \(P\)

- : 圧力

- \(Q\)

- : 体積流量

- \(a\)

- : ボイド率

- \(σ\)

- : キャビテーション係数

- \(ρ\)

- : 密度

添字

- \(D\)

- : 下流

- \(l\)

- : 液相

- \(U\)

- : 上流

- \(v\)

- : 気相

2.CFDを用いたキャビテーション解析

2.1 CFDモデルおよび解析条件

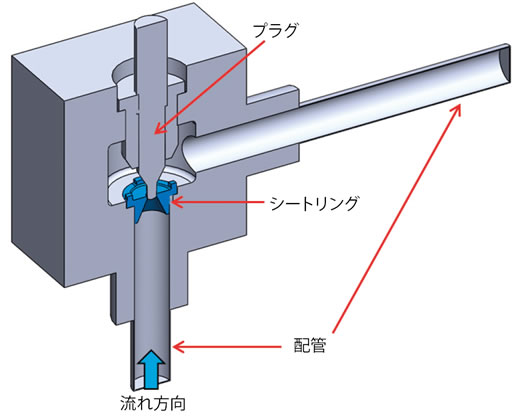

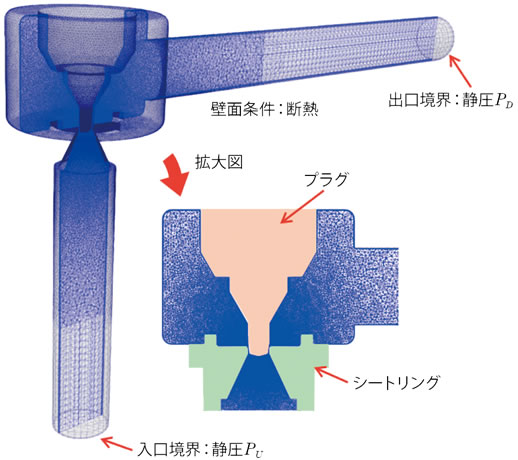

解析対象であるコンタード形アングル弁のモデルを図1に示す。形状および寸法は先に紹介した高圧アングル弁と同様で、流れ方向はflow-to-openである(2)。図1のモデルから計算領域となる流路を抽出し、格子生成を行った。格子生成後のモデルを図2に示す。要素数は約700~800万要素である。入口境界、および出口境界には一様分布の静圧を与えており、アングル弁前後の配管長さは配管径Dに対して上流側は2D、下流側は6Dとした。また、今回の解析対象とするモデルの弁開度は定格リフトの100%および90%の2種類とした。

図1 解析対象断面

図2 要素分割モデル

CFD解析条件について表1に示す。CFDのソルバーは汎用流体解析コードのAdvance/FrontFlow/Red Ver5.4を用いた。キャビテーションモデルには井小萩ら(5)によって提案された均質流モデルを使用した。均質流モデルでは、キャビテーションの発生および消滅時の相変化について以下の式を用いてモデル化している。

ここで、\({T}_S\)は臨界温度、\({P}_v^*\)は飽和蒸気圧、\({C}_1^*={C}_e{C}_a\)、\({C}_2^*={C}_c{C}_a\)はモデル定数であり、それぞれ蒸発および凝縮速度に関するパラメータである。また、ボイド率\(a\)は気液二相流の中で気体の占める体積比率であり、ある要素内に気泡がどの程度存在するかを表す重要なパラメータである。

コンタード形調節弁では最縮流部で発生する剥離によって大規模な3次元渦構造や強い旋回流が発生する(5)。これらは本質的に非定常な流れであり、k-εモデルを代表としたRANS(Reynolds-Averaged Navier-Stokes equations)により乱流の運動をモデル化した場合、この非定常性の強い渦構造を表現することができない。しかし、キャビテーションの発生形態と渦との間には密接な関係がある。そこで今回は乱流モデルにLES(Large Eddy Simulation)を選択した。LESは格子サイズより小さい渦のみモデル化し、格子サイズ以上の渦の運動は直接計算する手法である。また、LESは計算の安定性が悪く大規模な計算格子を必要とする反面、高精度な結果が期待できる。

壁面の速度境界条件は、通常LESではNo-Slip境界を与え、第1格子点が粘性底層に入るように壁面近傍は境界層の解像度を高くする。しかし、今回は計算領域の広さや計算コストを考慮してSpalding則を与えモデル化した。メッシュ生成時には、今回注目するプラグ周辺部はキャビテーションが高速かつ非定常に繰り返されるため、縮流部およびプラグ周辺の要素解像度が最も高くなるようにメッシュサイズを決定した。

計算に用いる刻み時間については、キャビテーションの発生、崩壊の現象を捉えられる程度に細かく設定した。具体的には、CFL条件(Courant-Friedrichs-Lewy Condition)としてクーラン数を概ね10程度に収まるように設定した。また、計算資源はスーパーコンピュータ「京」を用いて288並列計算を行い、計算時間を短縮した。

表1 CFD解析 計算条件

| ソフトウェア | Advance/FrontFlow/Red Ver5.4 | |

|---|---|---|

| 乱流モデル | Large Eddy Simulation(LES) | |

| 流体 | 水(25℃、圧縮性) | |

| メッシュセル数 | 開度:100% | 6,723,867 |

| 開度:90% | 7,899,316 | |

| 差分スキーム | 運動量 | 2次精度風上 |

| エネルギー | 1次精度風上 | |

| 壁面条件 | Spalding則 | |

| 刻み時間ΔT [s] | 2e-06 ~ 1e-05 | |

| 並列数 | 288 | |

2.2 解析結果

2.1節にて示した計算条件で、まずはキャビテーションを考慮したCFD解析の妥当性について検証した。解析の条件について表2に示す。ここで、キャビテーション数σは式(5)で定義される。

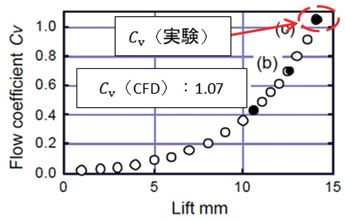

表2の条件でCFD解析を行い、得られた流量から流量係数\({C}_v\)を算出した。図3に、表2と同じ条件により得られた実験結果の流量係数とともに示す(2)。両者の誤差は流量係数比較でおよそ2%とよく一致していることが分かる。

表2 試験条件

| キャビテーション数σ | 1.13 |

|---|---|

| リフト[%] | 100 |

| 上流圧PU [kPa(abs)] | 1,100 |

| 下流圧PD [kPa(abs)] | 128.7 |

図3 実験(2)とCFD解析による流量係数

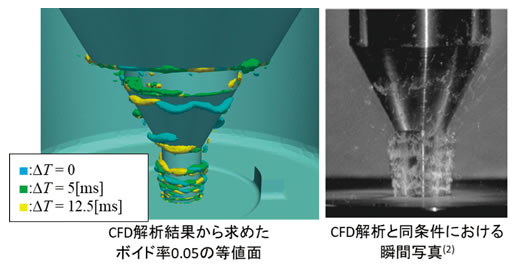

図4 ボイド率α=0.05のCFD結果と実験結果との比較

図4はボイド率α=0.05のコンター図と実験による気泡発生時の瞬間写真を示したものである。この図から、気泡の発生様相についても定性的に妥当な結果が得られている。

以上より、本研究で用いたCFD解析モデルは妥当であると考えられる。

3.キャビテーション壊食の数値解析

3.1 エロージョン指標

エロージョン指標は、物体表面における気泡や圧力の変動が壊食強さを規定するパラメータであると仮定し、関数化したものである。今回使用したエロージョン指標は能美ら(4)によって提案された次式を用いた。

ここで\({T}_c\)はキャビテーションの発生周期であり、今回は1周期分の時間積分を用いた。3.2節ではこの式(6)~(9)の指標を用いてCFD解析結果を可視化し、評価を行う。

3.2 実験による壊食結果との比較

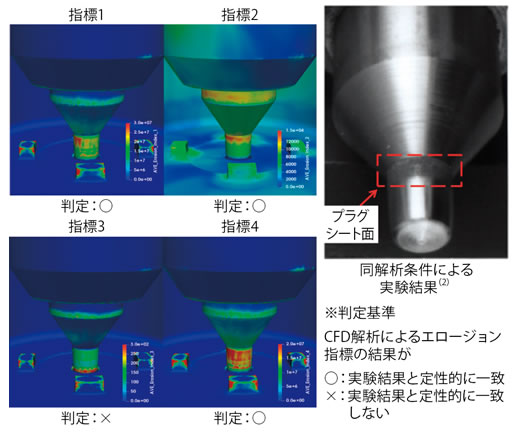

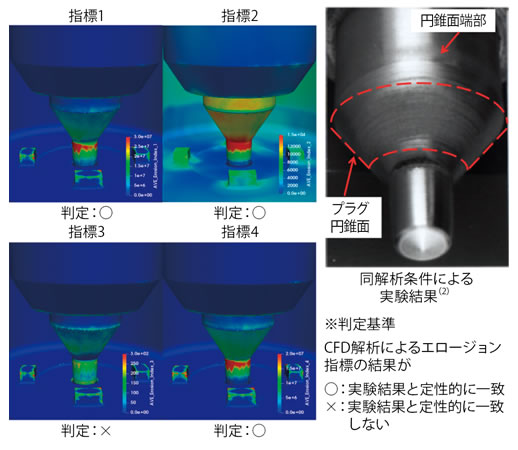

3.1節で示した各エロージョン指標の妥当性について検討するため、実験結果との比較を行った。CFD解析条件および実験条件について表3に示す。条件はケース1、ケース2の2種類で、それぞれ下流圧が異なる。なお、実験結果のプラグの写真は30時間経過後のものであり、プラグの材質はSUS316である。

図5、図6には式(6)~(9)のエロージョン指標によって得られた解析結果のコンター図、および実験においてプラグで発生した壊食結果を示す。両ケースの実験による壊食結果を比較すると、壊食はプラグシート面、円錐面、円錐面端部で発生しているがケース1とケース2ではその壊食の様相が異なっている。ここで、ケース1の各コンター図を見ると指標3ではプラグ先端で高い値を示しており、これは実験による壊食結果と定性的に一致していない。指標1、指標2、および指標4については実験結果と近い様相を示している。

表3 壊食実験条件

| 実験条件 | ケース1 | ケース2 |

|---|---|---|

| キャビテーション数σ | 1.058 | 1.041 |

| リフト[%] | 90 | |

| 上流圧PU [MPa(abs)] | 20 | 20 |

| 下流圧PD [MPa(abs)] | 1 | 0.8 |

図5 エロージョン指標およびプラグ壊食(ケース1)

図6 エロージョン指標およびプラグ壊食(ケース2)

次に、ケース2では実験結果の写真から、シート面の他にプラグ円錐面でも広く壊食が発生していることが分かる。ケース2でも指標3は実験結果と一致しないが、指標1、指標2、および指標4については実験結果と大きな差は見られない。

以上から、エロージョン指標1、2、および4は、壊食のリスクがある箇所の特定に有効であると考えられる。

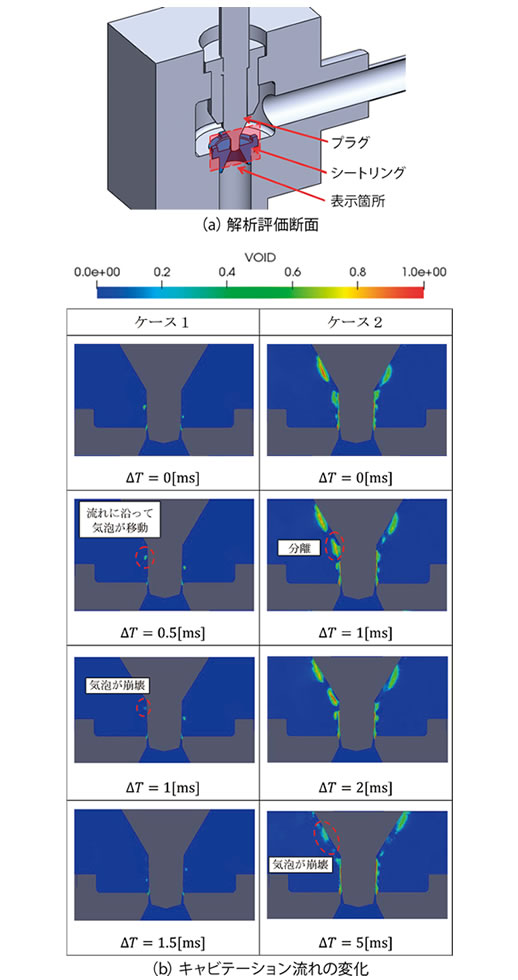

3.3 キャビテーション流れによる壊食

ここでは、3.2節のケース1とケース2においてキャビテーション壊食の様相が異なる理由について、非定常キャビテーション流れのCFD解析結果から考察する。ケース1、2ともに十分に時間発展した流れ場を形成した後、そこからさらに時間ΔTだけ進んだときのキャビテーション流れの変化を可視化し、評価を行った。解析評価断面を図7(a)に、可視化したボイド率のコンター図を図7(b)にそれぞれ示す。

図7から、気泡はケース1、 ケース2両者ともプラグ最縮流部付近で発生し、発生した気泡が流れに沿ってプラグ前方からシート面へ向かって流れていく様子が分かる。この気泡はプラグおよびシートリングで剥離して発生した渦に起因するキャビテーションだと考えられる。

ケース1では、気泡はプラグの円錐面まで到達する前にシート面付近で崩壊する様子がΔT = 1[ms]の結果から読みとれる。ケース1の条件下では、この気泡崩壊が継続して発生することによって主にシート面付近でのみ壊食が発生していると推測される。

ケース2では、プラグ特性部が気泡により層状に覆われている様子が分かる。これは発達したシートキャビテーションによるものだと考えられる。翼形状による研究ではシートキャビテーションは時間とともに発達した後に気泡群の一部が分離し、雲状の塊となって後流へ流れていくことが知られている(クラウドキャビテーション)(6)。ケース2の結果、シートキャビテーションからクラウドキャビテーションへ移行し、円錐面に衝突して崩壊する様子が分かる。また、キャビテーション壊食の原因はクラウドキャビテーションによる影響が大きいことから、ケース2ではプラグ表面から分離した気泡群がプラグ円錐面に衝突、崩壊することで壊食に至ったと推測される。

図7 各ケースにおけるキャビテーションの様相

以上のCFD解析結果から、ケース1、およびケース2のキャビテーション壊食の様相の違いは、キャビテーションの発生形態の違いに起因すると考えられる。

4.おわりに

本研究では、アングル形調節弁を対象にキャビテーションを考慮したCFD解析を行い、調節弁に発生するキャビテーション壊食の予測に有効なエロージョン指標を検討した。乱流モデルにLESを用いて非定常なキャビテーション解析を行った結果を以下にまとめる。

(1) エロージョン指標を用いた壊食の評価を行った結果、エロージョン指標1、2、4は壊食のリスクがある箇所の特定に有効であることが分かった。

(2) プラグ表面に発生したキャビテーション壊食の様相がケースによって異なるのは、キャビテーションの発生形態が異なることに起因すると考えられる。

今後は、実験によるキャビテーション壊食量とエロージョン指標の値を定量的に評価することにより、CFD解析によるエロージョン評価手法を確立していくことが必要である。これによりキャビテーション壊食を設計・開発段階にて予測可能となれば、調節弁の性能、品質が著しく向上されることで、プラントの長期的な安定操業を実現し、基盤産業の発展への貢献が期待できる。

<参考文献>

(1) 中橋、低温用自動調節弁の特徴と設計の実際、バルブ技報、vol.20、No.1319、1991、pp.32-41

(2) 湯沢聡、高圧水流の減圧・制御にともなう調節弁のキャビテーションと壊食に関する研究、早稲田大学 博士論文、2003

(3) Onur Usta, Batuhan Aktas et al., A study on the numerical prediction of cavitation erosion for propellers, Fifth International Symposium on Marine Propulsion, Finland, 2017

(4) N.Hasuike, S.Yamasaki et al., Numerical Study on Cavitation Erosion Risk of Marine Propellers Operating in Wake Flow, Journal of the JIME, Vol. 46, No.3, 2011, pp 79-87

(5) Y.Saito, T.Ikohagi et al., NUMERICAL ANALYSIS OF UNSTEADY VAPOROUS CAVITATING FLOW AROUND A HYDROFOIL, Fifth International Symposium on Cavitation (CAV2003), Osaka, Japan, 2003

(6) 加藤他、新版キャビテーション 基礎と最近の進歩、森北出版株式会社、2016、pp.124-127

<著者所属>

斉藤 健二 アズビル株式会社 バルブ商品開発部

尹 鍾晧 アズビル株式会社 バルブ商品開発部

この記事は、技術報告書「azbil Technical Review」の2020年04月に掲載されたものです。

- 2024

- 2023

- 2022

- 2021

- 2020

- 巻頭言:感性を計測する時代

- 特集に寄せて:多様性と一体感でイノベーションを起こす

- 赤外線アレイセンサシステム

- 制御システム向けサイバー攻撃センサの開発

- IPv6におけるノードの発見とプロミスキャスモードの検出

- 価値創出を指向するメーターデータプラットフォーム ガスミエール™

- 組合せ最適化手法によるLPガス容器配送方法とその効果

- 安全な動力プレス機械を実現するためのデュアルバルブの開発

- CFDを用いた調節弁に発生するキャビテーション壊食の予測

- 凍結乾燥機用ローダアンローダによるバイアルトレース機能の開発

- マザー工場での生産工程の革新

- 熱量演算器 WJ-1203

- マルチベンダー通信に対応するIoTゲートウェイ 形 NX-SVG

- 熱式微小液体流量計 形 F7M

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006