凍結乾燥機用ローダアンローダによるバイアルトレース機能の開発

キーワード:凍結乾燥、ローダアンローダ

医薬品の製造において薬品の入った多数のバイアルを炉内へ投入し凍結乾燥処理を行う工程がある。品質管理のためバッチ処理されたバイアルの抜取検査を行うが、炉内の温度は均一ではないため適切な位置のバイアルをサンプリングできるようバイアルの炉内位置をトレースする必要がある。本開発では炉内へ1列ずつ整列し投入されたバイアルを凍結乾燥処理した後、整列状態を維持しつつバイアルを1列ずつ順番に切り離し、搬出する機構を追加することでクリーンエリアを拡大することなく抜取検査のサンプリングのためのバイアル炉内位置のトレース機能を追加することを可能とした。

1.はじめに

医薬品の製造工程において人が作業に介在することで製品を汚染するリスクを低減するため、また人体に有害な薬品を取り扱う際に人を危険にさらさないためなどの理由から製造装置の自動化の需要は高まっている。医薬品に異物や細菌の混入があると人体に影響を及ぼすことから、製造ラインはアイソレータやRABS(Restricted Access Barrier Systems)と呼ばれる清浄度、無菌状態を保つ装置の中に構築され製造装置においても同様に高い清浄度や滅菌性が求められる。azbilグループの一員である Azbil Telstar, S.L.U.は製薬向け凍結乾燥機において50年以上の製造実績があり、凍結乾燥機へ医薬品が入った容器(以下バイアル)を供給し、凍結乾燥処理後にバイアルを凍結乾燥機から回収する自動搬送装置(ローダアンローダ)も自社開発している。2017年には新しいコンセプトのローダアンローダをアズビル株式会社と共同開発しており、azbil Technical Review(1)にて報告した。これは非接触での動力伝達を可能とする磁気ネジを利用したローダアンローダで、従来方式より低発塵で、さらに洗浄性や滅菌性の向上で製品の汚染リスクを下げることに貢献した。

本稿ではさらに商品価値を高めるため、抜取検査のサンプリングのためバイアルの炉内位置のトレースを可能にするローダアンローダの新機能の開発について報告する。

図1 医薬品製造ライン

2.凍結乾燥機とローダアンローダ

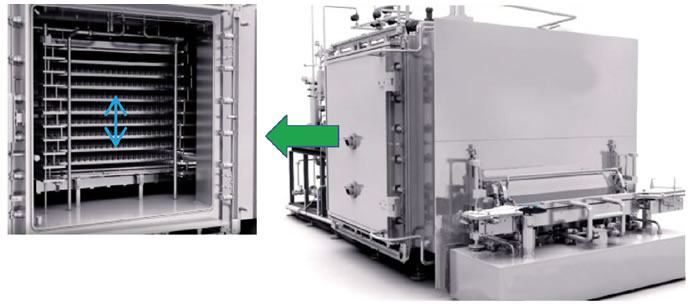

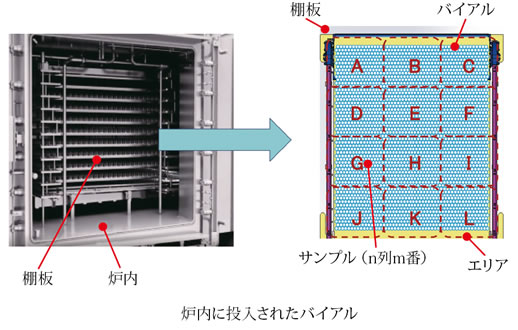

凍結乾燥機の概要とローダアンローダによる凍結乾燥機へのバイアルのローディング、アンローディング方法について説明する。図2に凍結乾燥機およびローダアンローダの全体図を示す。凍結乾燥機は凍結乾燥処理に必要な温度や圧力を制御できる炉であり、炉内にはバイアルが搭載される棚板が複数設置されている。棚板は上下に移動することができ、1段ずつ搬送高さに位置決めした後にバイアルが投入される。

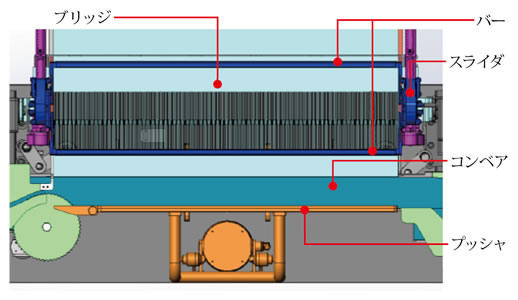

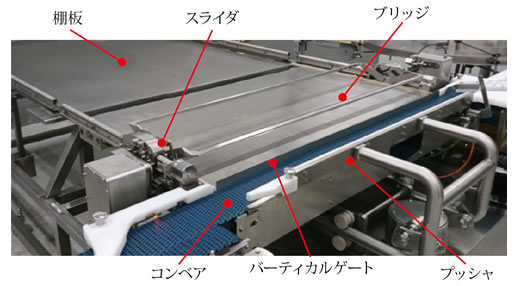

図3にローダアンローダの上面図を示す。ローダアンローダは凍結乾燥機の扉正面に設置されており、バイアルを搬送するコンベアと、バイアルをコンベアから押し出すプッシャと、コンベアと棚板間でバイアルを搬送するスライダ、スライダに設置されバイアルを押し引きするバーなどから構成される。バーは上下に可動する機構を備え、上にあるときバイアルはバーの下方を通過することができ、下にあるときバーはバイアルに接触し搬送することができる。コンベアと棚板の間はブリッジと呼ばれる可動式の搬送板があり、バイアルを棚板へ搬送する際はコンベアと棚板間を橋渡しし、凍結乾燥処理中は炉の扉が閉まるよう退避することができる。

図2 凍結乾燥機およびローダアンローダ

図3 ローダアンローダ上面図

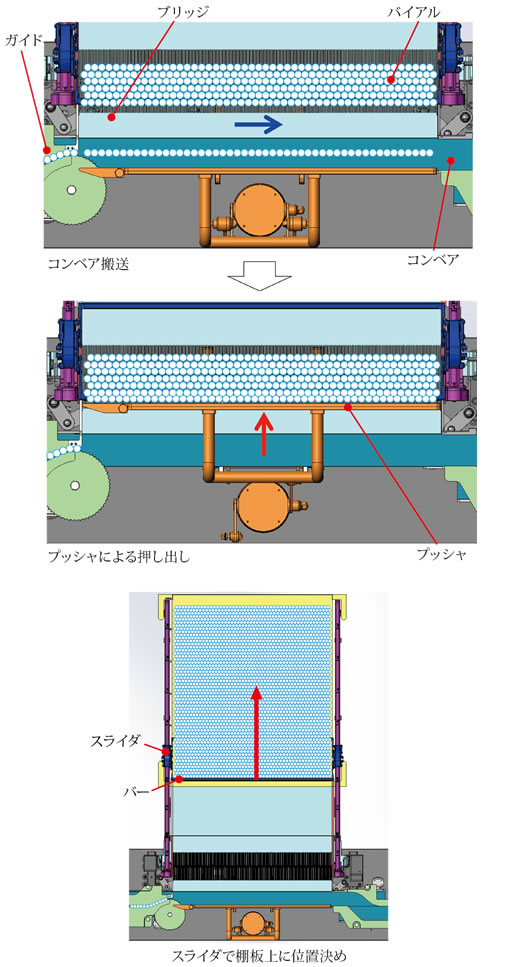

バイアルを凍結乾燥機へとローディングする手順について説明する。前工程で薬液の充填、半打栓(ゴム栓が完全には閉じられず隙間がある状態)されたバイアルはコンベアによって凍結乾燥機へと運ばれる。コンベア上にはガイドが設置されておりバイアルは凍結乾燥機の正面で1列に整列され、コンベアが停止した後、バイアルはプッシャによってコンベアからブリッジへと押し出される。再びコンベアは搬送を開始し次のバイアル1列を凍結乾燥機正面へと運びプッシャで押し出す。この動作を繰り返し棚板1段に搭載可能な数のバイアルがコンベアから押し出されるとスライダによってすべてのバイアルは棚板上に位置決めされる(図4)。

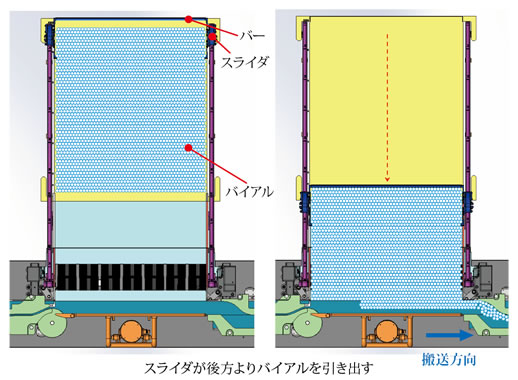

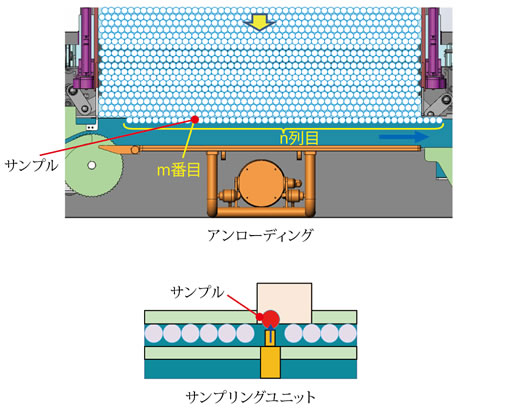

バイアルをアンローディングするときはスライダが炉内奥へ移動した後バーを下に降ろし、棚板の後方からすべてのバイアルを引き出してくる。バイアルはコンベアへと引き出され、後工程へと搬送される(図5)。

図4 ローディング

図5 アンローディング

3.課題

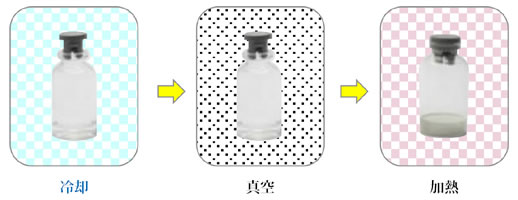

凍結乾燥処理は図6に示すように「製品を冷却し凍結する」「真空雰囲気にして沸点を下げる」「製品を加熱して水分を気化、乾燥させる」プロセスで行われる。炉内の温度、圧力を制御するとともに、製品を効率よく加熱、冷却できるよう製品が搭載される棚板も温度制御がなされる。炉内には1度に数千~数十万個のバイアルが投入され処理されるが、炉内の温度分布は必ずしも均一ではない。したがってそれぞれのバイアルは置かれた位置によって異なった条件で処理されたことになる。もし製品の抜取検査をする際に、良い条件のバイアルだけをサンプルとしてしまった場合、不良品を発見できずに流出するリスクがある。そのため例えば炉内を複数のエリアに区切り、各エリアから満遍なくサンプリングしたり、不良品が発生しやすいエリアからサンプリングするなど適切な位置のバイアルをサンプリングできるよう、バイアルの炉内位置をトレースできることが求められている。

図6 凍結乾燥処理

図7 炉内のバイアル

図8 バイアルのサンプリング

ここで図7に示すように棚板上をAからLのエリアに分け、エリアGに位置するコンベア側よりn列目、右から数えてm番目のバイアルをサンプリングする場合について考える。ローディングの際にバイアルは1列ずつ整列された状態で搬送され、炉内に投入した後も整列状態は維持されている。したがって図8に示すようにアンローディング時も整列状態を保ったまま1列ずつ順番にコンベアへ押し出せばn列目のバイアルだけを搬出でき、また別に設置したサンプリングユニットで通過するバイアルをカウントし、m番目のバイアルを抜き出せば目的のバイアルをサンプリングすることができる。

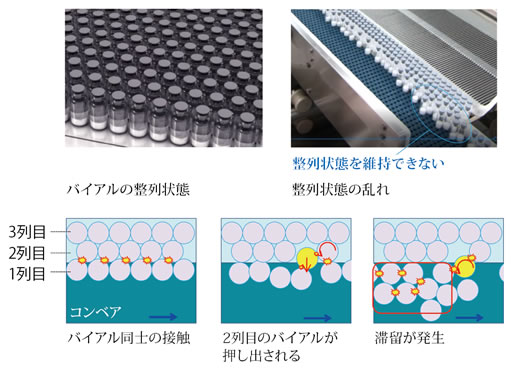

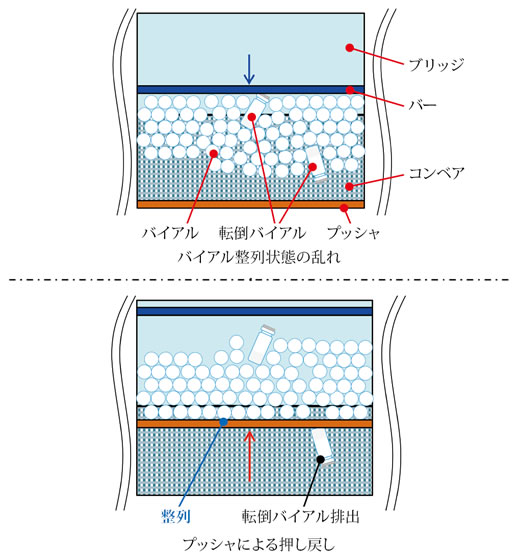

ところで円筒形状のバイアルは効率よく密集させて棚板に搭載するため1列ずつ互い違いに重なり合って整列される。この状態でバイアルを1列ずつコンベアに押し出して搬送しようとすると、 1列目のバイアルと2列目のバイアルがぶつかり合い転倒したり、また1列目のバイアルとの接触により2列目のバイアルが回転し、この回転によって隣接する2列目のバイアルがコンベアへ押し出されたりする。押し出されたバイアルは底面の一部がコンベアに接触するため、さらに回転しながらコンベア上へ飛び出てくる。コンベア上の1列目のバイアルは一定速度で搬送されているが、コンベア上に飛び出した2列目のバイアルによって進路を塞がれ滞留し、整列状態が乱れる。先に述べたサンプリングユニットでm番目のバイアルをカウントし抜き出すことは整列が乱れた状態では実施が困難であるため、バイアルの整列状態を保ったままアンローディングする方法の確立が課題であった(図9)。

図9 バイアルの整列状態と搬出時の問題

4.解決策

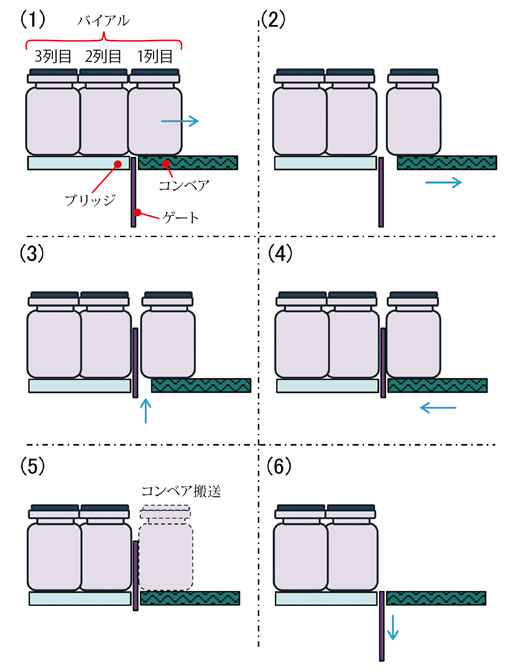

1列目と2列目のバイアル同士の接触による整列状態の乱れを解消するため、図10に示すように1列目のバイアルを切り離す方法を考えた。

(1) スライダでバイアルを引き出して最前列のバイアル1列がコンベア上に載るよう位置決めする。

(2) ベルトをスライドし最前列のバイアルを引き出す。

(3) 1列目と2列目のバイアルの間にできた隙間にゲートを上昇させる。

(4) ベルトを元の位置に戻す。

(5) コンベアを駆動し1列分のバイアルを搬送する。

(6) コンベアを停止しゲートを下げる。

1列目のバイアルを引き出し2列目との間にゲートを差し込むことでバイアル同士の接触を防ぎ、1列目のバイアルだけを搬送することができる。

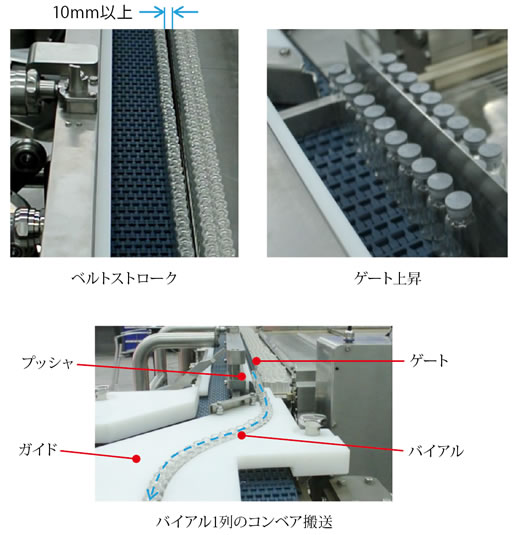

図10 1列ずつのアンローディング

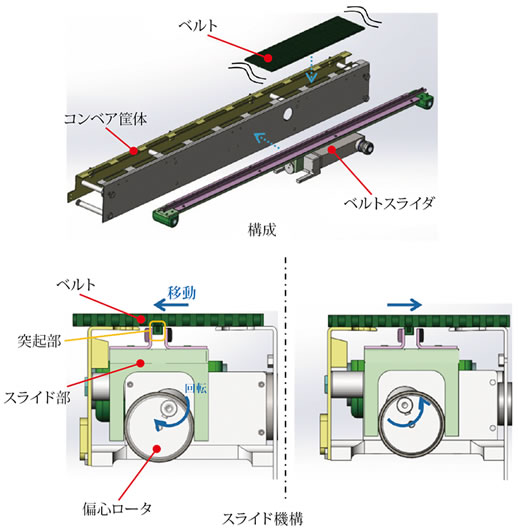

この方法を実現するため1列目のバイアルを引き出す「ベルトスライダ」と、2列目との隙間にゲートを差し込む「バーティカルゲート」機構を開発した。図11にベルトスライダの構造を示す。ベルトスライダはスライド部とスライド部を移動させる偏心ロータなどから成り、コンベアの筐体内部に設置される。偏心ロータの回転に合わせてスライド部は前後にスライドし、スライド部がベルト裏面にあるガイド用の突起部をひっかけることでベルトを移動させる。ベルトは複数のコマが連なって構成されておりコマ同士は互いに回転できるように連結されている。連結部には若干の遊びがあるためベルトはスライド部の動作によって変形し、ベルト上の1列目のバイアルを引き出すことができる(図12)。

図11 ベルトスライダ

図12 ベルトストローク

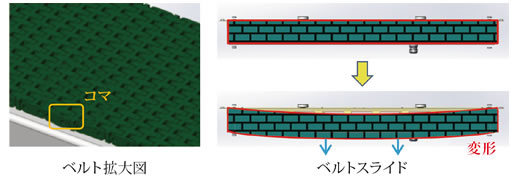

ところでバイアル列の重なり量はバイアルの外径をdとすると下式で計算できる。

バイアルの形状やサイズはユーザーの環境によりまちまちであるが、ISO8362 Injection containers and accessoriesで規定されたバイアルのサイズを参考にそれぞれの重なり量を計算すると最大のもので4.1mmであった(表1)。したがってアンローディングの際に図10の(1)で1列目のバイアルを引き出し、バイアル列の重なりをなくすためのベルトスライダのストロークは4.1mmより大きくする必要がある。

図13 バイアル列の重なり量

表1 重なり量の計算結果

| 種類 | 2R | 4R | 6R | 8R | 10R | 15R | 20R | 25R | 30R |

|---|---|---|---|---|---|---|---|---|---|

| 外径(mm) | 16.0 | 22.0 | 24.0 | 30.0 | |||||

| 列間ピッチ(mm) | 13.9 | 19.1 | 20.8 | 26.0 | |||||

| 重なり量(mm) | 2.2 | 3.0 | 3.3 | 4.1 | |||||

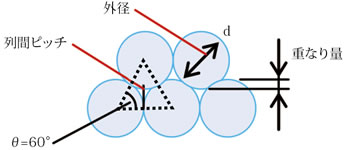

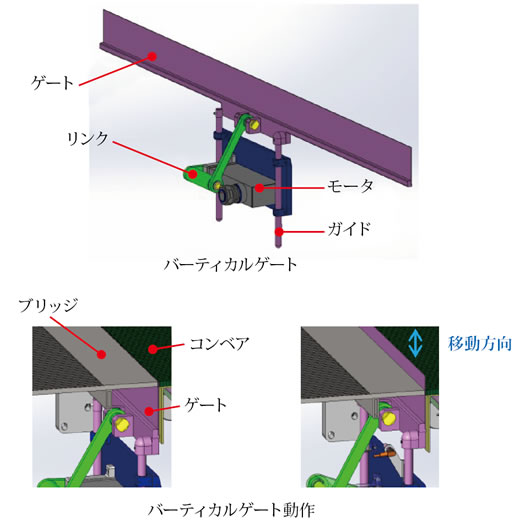

図14にバーティカルゲートの構造と動作について示す。バーティカルゲートはコンベアとブリッジ間に設置されたゲートと、ゲートを上下に移動するためのモータとリンク機構を備えており、ゲートが下方にあるとき上端がブリッジやコンベアの搬送面と同じ高さにあり、上方にあるときはバイアルの高さに応じた搬送面から任意の高さに突き出してバイアル同士の接触を防ぐことができる。

図14 バーティカルゲート

5.検証実験

ローダアンローダの試作機を製作しベルトスライダとバーティカルゲートによる1列ずつのアンローディングが実現できるか検証を行った。試作機の全体を図15に示す。図中には示していないがコンベアの内部にベルトスライダが設置されている。

図15 ローダアンローダ試作機

試作機でのアンローディングの様子を図16に示す。1列目のバイアルを引き出す際のベルトのストロークはバイアルの重なり量以上必要であるが、試作機では10mm程度のストロークがあり表1で示したいずれのバイアルでも十分なストロークが得られている。ベルトスライダにより引き出された最前列のバイアルはバーティカルゲートにより次列のバイアルから切り離され、プッシャとゲートおよびガイドで支持されながらコンベアで搬送される。これにより整列状態を保ちつつ1列ずつの搬送が行えることが確認できた。

図16 試作機での検証

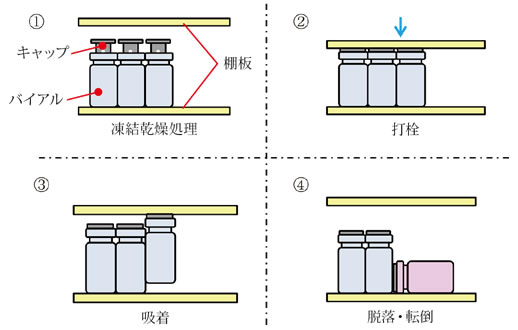

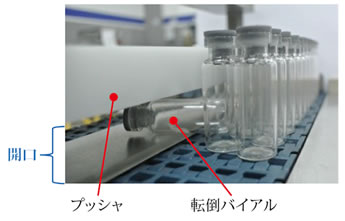

ところで実際の製造現場ではバイアルの整列状態が理想的でない状況が起こりうる。例えば打栓時のバイアルの転倒である。凍結乾燥処理時に水分を逃がすためバイアルは半打栓状態で炉に投入され、処理後に棚板の上下動を利用して打栓される。この時ゴム製のキャップが棚板に吸着しバイアルが持ち上がった後に脱落し転倒することがある(図17)。バイアルは互いに交互に並び密集することで整列状態を保っているが、転倒したバイアルがあると密集状態が崩れ整列を乱す。そのため1列目のバイアルがコンベア上に整列できず、ベルトスライダとバーティカルゲートによる1列ずつのアンローディングが機能しない。

図17 試作機での検証

そこでプッシャを利用して1列目のバイアルを再度コンベア上に整列させてアンローディングする方法を考えた(図18)。また図19に示すようにプッシャの下部に転倒バイアルを排出するための開口を設けた改造を施した。まず前列のバイアル数列分がコンベア上に到達するまでバーで搬送する。次にプッシャでバイアルの前列側から押し戻し、1列目だけがコンベア上に残る位置まで押し返す。このときバイアルの1列目はプッシャの接触面に倣って整列される。また転倒バイアルが1列目にあったときにはプッシャの開口部から排出される。以上のように転倒バイアルにより整列状態が乱れた時でもプッシャを利用することで1列ずつのアンローディングを実現することができた。なお転倒バイアルにより整列状態が乱れた際に、一部のバイアルは位置が前後の列や左右で入れ替わることが起こりうる。しかしながら3項で説明したように特定のエリアのバイアルを抜取検査する場合、例えばエリアの中心に位置するバイアルを目標としておけば列や順番が数個分ずれたとしても同一エリア内からサンプリングできるので運用上の問題はない。

図18 プッシャを利用した1列ずつのアンローディング

図19 プッシャの改造

6.おわりに

今回開発したベルトスライダとバーティカルゲートによって整列状態にあるバイアルを1列ずつ順番にアンローディングできることが確認できた。これによって各バイアルの凍結乾燥処理中での位置のトレースを行うことが可能となった。またベルトスライダはコンベアの筐体内部に、バーティカルゲートはコンベアとブリッジの間に設置することができたため、従来のローダアンローダに対し追加のスペースを必要としない。したがって既に製造現場で稼働しているローダアンローダを改造して追加することが容易にできる。またローダアンローダが設置されるアイソレータやRABSは敷設する面積に応じて高額な投資を必要とするが、今回の機能拡張版は従来のローダアンローダと同じフットプリントであるためこれらの追加投資なく追加できる。

<参考文献>

(1) Xavier Gomez Garcia, Hisashi Beppu, Mitsuharu Tanaka, Yoichi Okawa, A Vial Loading System with Non-Contact Drive Mechanism Using Magnetic Technology, azbil Technical Review, 2017年4月発行号, pp.39-44

<著者所属>

別府 永志 アズビル株式会社 技術開発本部工程開発部

この記事は、技術報告書「azbil Technical Review」の2020年04月に掲載されたものです。

- 2024

- 2023

- 2022

- 2021

- 2020

- 巻頭言:感性を計測する時代

- 特集に寄せて:多様性と一体感でイノベーションを起こす

- 赤外線アレイセンサシステム

- 制御システム向けサイバー攻撃センサの開発

- IPv6におけるノードの発見とプロミスキャスモードの検出

- 価値創出を指向するメーターデータプラットフォーム ガスミエール™

- 組合せ最適化手法によるLPガス容器配送方法とその効果

- 安全な動力プレス機械を実現するためのデュアルバルブの開発

- CFDを用いた調節弁に発生するキャビテーション壊食の予測

- 凍結乾燥機用ローダアンローダによるバイアルトレース機能の開発

- マザー工場での生産工程の革新

- 熱量演算器 WJ-1203

- マルチベンダー通信に対応するIoTゲートウェイ 形 NX-SVG

- 熱式微小液体流量計 形 F7M

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006