膨張法による高精度真空標準の確立

キーワード:真空計測, 真空標準,膨張法, JCSS, 国家標準

アズビルが製造・販売しているサファイア隔膜真空計 形 SPGの信頼性,トレーサビリティ確保のため,真空標準として 膨張法という方式による真空発生装置を導入した。測定の不確かさとなる要因を調査し,その低減を行った。そして,真 空計を仲介して産業技術総合研究所(以下,産総研)との測定結果の比較を行い,導入した装置が十分な能力を持ってい ることが確かめられた。その上で,真空計という区分でJCSS(Japan Calibration Service System)校正事業者として登 録され,サファイア隔膜真空計 形 SPGのトレーサビリティの確保等につなげることができた。

はじめに

近年,半導体プロセスを中心に真空計測の重要性が高まっている。アズビルでは,2011年より主に半導体製造プロセス用途向けにサファイア隔膜真空計 形 SPGを販売している(図1)。この製品は,センサ部の材料としてサファイアを使用することにより耐食性,耐熱性,機械的に優れた特性を実現している(1)(2)(3)。

図1 サファイア隔膜真空計 形 SPG外観

真空とは,通常の大気圧より低い圧力の気体で満たされた空間内の状態のことであり,アズビルの隔膜真空計は大気圧近辺からその数万分の一程度までの真空領域の圧力の計測に用いられる。

このサファイア隔膜真空計が必要とする精度レベルでのトレーサビリティ注1を維持するには,より精度の高い真空標準が必要となる。しかし,国内ではその要求を満たす標準供給注2が可能な校正事業者が存在しなかったため,アズビル自身で真空標準を構築する必要があった。

本稿では,主にアズビルの隔膜真空計の仕様精度に対して十分な信頼性を持った特性評価や校正を行えるようにするためにアズビル技術標準部計測標準グループ(以下, 当グループ)において構築した真空標準と,測定の不確かさを低減するための実施事項について紹介する。

注1~注5 詳しくはTechnical Review 2022年4月発行号「正しく測るための社内基盤整備」をご覧ください。

2.膨張法の概要

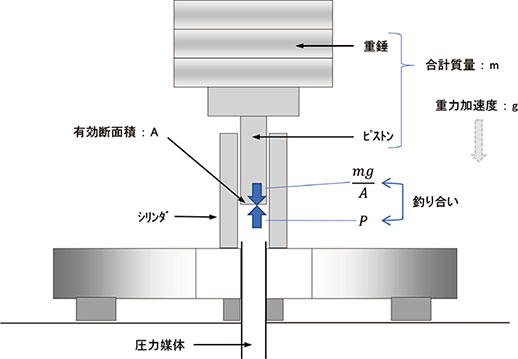

隔膜真空計が対象とする圧力範囲のうち,5000 Pa程度から大気圧近辺までの範囲では高安定かつ高精度の圧力を発生させる重錘形圧力天びんが圧力標準として一般的に用いられており,当グループでもこれを保有している。重錘形圧力天びんは,図2のような構造になっており,圧力媒体を加圧して重錘を載せたピストンを浮かせ,力の釣り合いがとれた際に安定した圧力が発生する。圧力の定義は単位面積にかかる力であるから,重錘とピストンの質量による鉛直下向きの力をピストン・シリンダの有効断面積で除すことで重錘形圧力天びんの発生圧力が得られる。

図2 重錘形圧力天びんの測定原理

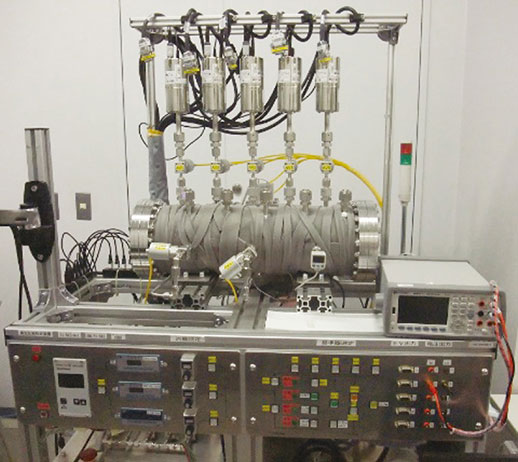

しかし,前述のサファイア隔膜真空計は133.32 Paレンジ, 1333.2 Paレンジ等といった測定レンジを持つため,重錘形圧力天びんのみではその圧力範囲をカバーすることができない。そこで,これらの真空領域に対応し,かつ高精度な標準として,膨張法という方式による真空発生装置(図3)を製作し,真空標準として導入することにした。

図3 膨張法装置の外観

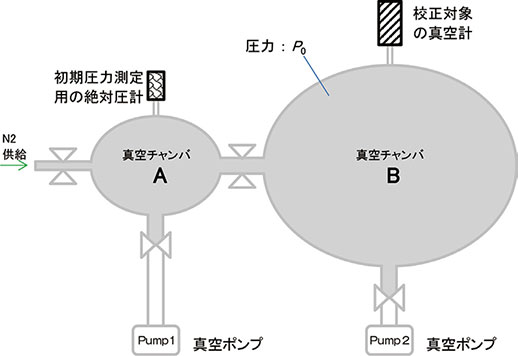

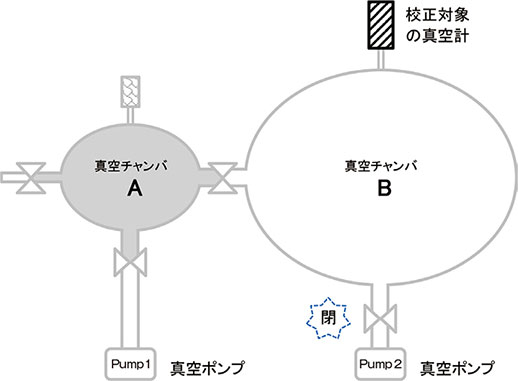

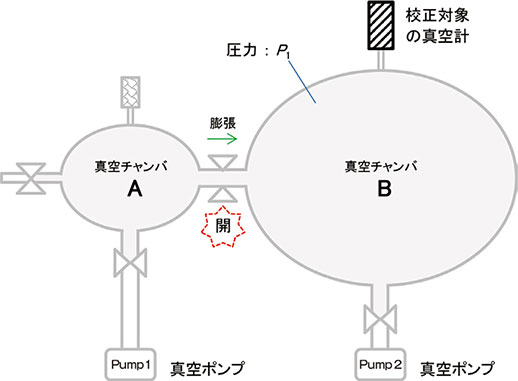

膨張法とは,以下のようにして所定の真空度を発生させる方式である(図4-1~5)。

(1) 2個のチャンバA,B(それぞれの容積を\({V}_A\),\({V}_B\)とする)がバルブを介して接続されており,それぞれのチャンバは真空引きの配管を持っている。いずれかのチャンバに校正対象の真空計および初期圧力測定用の絶対圧計が取り付けられている。この絶対圧計は重錘形圧力天びんで校正されている。

(2) まず両チャンバ間のバルブが開いた状態でチャンバ内に数十 kPa程度の圧力のガスを入れ,チャンバ内初期圧力\({P}_0\)を測定する(図4-1)。

図4-1 膨張法の原理:文中の(2)の状態(単純化した模式図による)

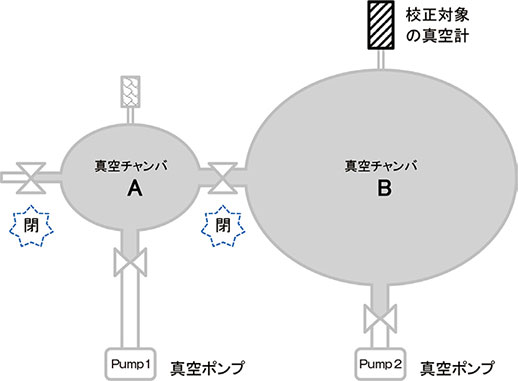

(3) チャンバ間のバルブを閉める(図4-2)。

図4-2 膨張法の原理:文中の(3)の状態

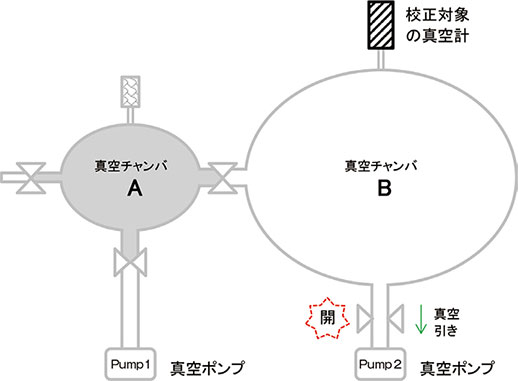

(4) 片方のチャンバ(チャンバBとする)のみ真空引きする(図4-3)。

図4-3 膨張法の原理:文中の(4)の状態

(5)終了後封止する(図4-4)。

図4-4 膨張法の原理:文中の(5)の状態

(6) 再びチャンバ間のバルブを開くと,片方のチャンバ(A)内のみにあったガスは真空引きした方のチャンバ(B)内に膨張し,両チャンバ内に均等に同じ圧力のガスが広がった状態になる。その圧力\({P}_1\)はボイルの法則より

となる(図4-5)。

図4-5 膨張法の原理:文中の(6)の状態

(7) この状態から再度上述の(3)~(6)の操作を繰り返す と,終了後の圧力\({P}_2\)は

(8) 上記のような繰り返しを,チャンバ内が目標の圧力に達するまで行う。

例えば,膨張比\(α\)=0.1であったとして,チャンバ内を30 Paにしたい場合,初期圧力\({P}_0\)を30 kPa,膨張回数\(n\)を3とすれば,式(3),(4)から

(1)~(8)において,膨張比\(α\)の正確な値が必要となる。上記の膨張比\(α\)の式(4)には,各チャンバの容積\({V}_A\),\({V}_B\)が含まれているが,それらの値を十分に正確に得ることは困難である。そこで,真空計の校正を行う前に以下のように膨張比\(α\)を導出する。すなわち,(1)~(8)と同様に膨張を行い,膨張前の圧力\({P}_0\)および膨張後の圧力\({P}_1\)から,

から膨張比\(α\)を求める。ただし,膨張前の圧力\({P}_0\)および膨張後の圧力\({P}_1\)とも初期圧力測定用の絶対圧計の校正範囲になるように行う。 なお,導入した実際の装置(図3)は,複数の膨張比を実現させる等の目的で3つのチャンバを持つ構造になっているが,原理としてはここに記したとおりである。

3.膨張法の誤差要因とその低減

前記のような動作原理の膨張法であるが,初期圧力についても膨張比についても様々な誤差となりうる要因があり,それらによる影響を十分に低減させる必要がある。考えられる主な要因として以下のようなものがある。

- 初期圧力測定用の絶対圧計の性能

- チャンバ内のガス(実在気体)と状態方程式(理想気体)との乖離

- 真空引き時のチャンバ内到達真空度

- リーク・脱ガス

- チャンバ内温度の時間的変化・空間的分布

真空標準構築に着手した当初は国内において産総研以外では膨張法による校正装置を保有していなかった状況で,試行錯誤をしながらこれらの評価・改善を行った。以下に改善の概要について述べる。

3.1 初期圧力測定用の絶対圧計の性能

初期圧力測定用の絶対圧計の性能は,初期圧力についてはもちろん膨張比の導出にも影響を及ぼす。なぜなら,もしも絶対圧計の直線性が悪ければ,この絶対圧計を用いて膨張比を求める際に,測定する圧力によって膨張比が変わってくるし,経年変化についても同様である。従って,経年変化が少なく,広い範囲で高精度に計測でき,直線性のよい絶対圧計が必要である。

そこで,この初期圧力測定用の絶対圧計として,直線性がよく経年変化の小さい物の選定を行った結果,アズビル製サファイア隔膜真空計の100 kPaレンジを用いることとした。初期圧力を変えて膨張を行う実験を継続的に行うことにより,膨張比の圧力依存性,得られる膨張比の経年変化が十分小さいことを確認した。

3.2 実在気体と理想気体との乖離

2章でチャンバ内圧力をボイルの法則に基づいて求めるとしたが,これはチャンバ内のガスが理想気体であるという仮定の下で成り立つものである。しかし,実際の気体は圧力値が十分に小さい領域では理想気体の状態方程式によく従う挙動を示すが,圧力値が上がるほどその挙動が理想気体から離れていき,例えば10 kPa程度以上になるとその差異は無視できないものとなっていく。そこで,膨張比を求めたり膨張後の圧力を求めたりする際,初期圧力測定用の絶対圧計の測定値をそのまま用いるのではなく,以下のような補正を行うことで理想気体と実在気体の乖離による影響を低減させる。

まず,絶対圧計で計測されたチャンバ内圧力から,実在気体を表現する状態方程式の1つであるファンデルワールスの状態方程式

\({P}_r\):計測された圧力値 \(V\):体積

\(n\):物質量 \(R\):気体定数

\(T\):温度 \(a,b\):ファンデルワールス定数

を用いてモル体積\(V/n\)を求める。

次に,得られたモル体積\(V/n\)を理想気体の状態方程式

に当てはめ,理想気体(すなわちボイルの法則が適用できる)と仮定した場合のチャンバ内圧力Pを計算して用いる。

3.3 真空引きの到達真空度

2章で説明した工程の中で真空引きを行っているが,その結果としてチャンバ内の絶対圧は0 Paに到達するわけではなく(それは実現不可能である),実際には10-6 Paオーダー程度のガスは残るため,その分を考慮して計算を行う必要がある。

3.4 リーク・脱ガスの影響

チャンバにリーク(漏れ)があると,チャンバ真空封止時にチャンバ内に外気が流入し,測定誤差要因となる。また,同じくチャンバ真空封止時にチャンバ内壁に吸着していたガス分子が脱離(脱ガス)すると,同様にチャンバ内圧が上昇し,測定誤差要因となる。そのため,本装置を製作する際に,脱ガスが小さくなるようチャンバ内壁表面は鏡面加工した。また,リークができるだけ起こらないよう配管継手部(ガスケットシール部)の締付は注意しているが,実現したい圧力値が小さいところではごくわずかなリークの影響が無視できない場合がある。そのような場合は,膨張後の圧力を一定時間連続で測定してチャンバ内圧力上昇速度を求め,その影響分を差し引く。

3.5 温度の影響

チャンバ内温度の時間的変化は測定結果に影響を及ぼす。2章で説明した膨張の各工程において温度が変化していれば,ボイルの法則のみならずシャルルの法則も考慮して圧力を求める必要がある。すなわち,膨張前の温度をT0 ,膨張後をT1とすると,

また,チャンバ内温度の空間的分布の影響に関しては,膨張法装置全体の内チャンバ部(真空ポンプ以外の部分)を風防でおおい,その中でサーキュレータを回すことで温度の均一化を図っている(なお,膨張法装置の置かれている部屋は一定の温湿度で空調制御されている)。それにより,各チャンバ間の温度差は0.05 ℃のレベルに保たれている。さらに,その温度差分の補正も行っている。

4.校正体制の整備

膨張法は非常に小さい不確かさでの圧力発生・計測ができる一方,測定時間がかかる等の難点もある。そこで,膨張法で校正されたサファイア隔膜真空計を標準器として,これと校正対象の真空計を1つのチャンバに取り付け,目標の圧力を印加し,両者の値を比較することで校正を行う比較校正装置(図5)を製作した。比較校正装置で用いる標準器は膨張法装置にて定期的に校正する。比較校正装置での校正の不確かさは膨張法よりも大きくなる一方,測定時間は短くできる。目標とする不確かさに応じて両者を使い分けることにより,効率的に校正が行える体制が構築できた。

図5 比較校正装置の外観

5.国家標準とのトレーサビリティの確保

以上により,重錘形圧力天びんを標準として校正した初期圧力測定用の絶対圧計を用いて,膨張法装置の膨張比αを求め,真空計の校正を行う社内真空標準を構築した。重錘形圧力天びんは産総研に特定二次標準器注3として定期的に校正依頼しており,供給される圧力値の最小値は10 kPa程度である。ここからスタートして,膨張法装置での膨張を繰り返し,100 Paや10 Paといった圧力を校正するため,その測定能力の妥当性を客観的にも評価する必要がある。

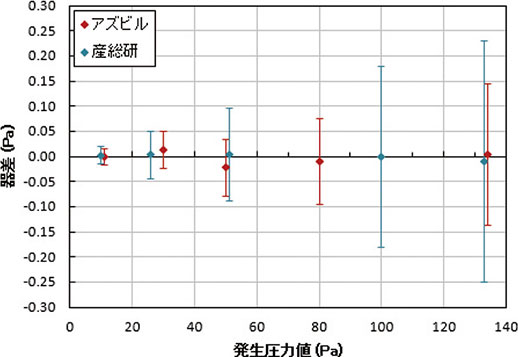

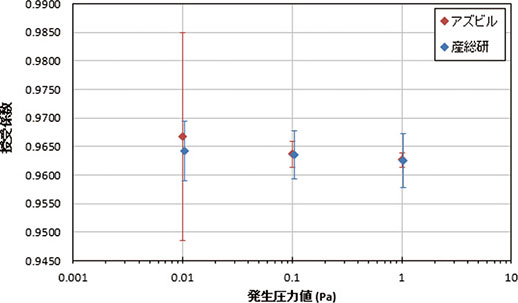

そこで,同じ真空計(133.32 Paレンジ隔膜真空計を用いた)を当グループの真空標準と産総研の持つ国家標準とで測定し,両者の校正結果を比較する(技能試験注4)ことで,当グループの真空標準が十分な測定能力を有していることを評価することにした。

図6 同じ隔膜真空計を当グループと産総研で計測した器差

表1 上記比較試験のEn数

| 校正値[Pa] | En数 |

|---|---|

| 11 | -0.16 |

| 30 | 0.15 |

| 50 | -0.25 |

| 133 | 0.05 |

図6にその結果を示す。グラフ中のエラーバーは当グループ,産総研それぞれの校正結果の拡張不確かさである。互いのエラーバーの重なり度合いで両者の測定値の一致性が判断できるが,このグラフにおいてはよく一致しているといえる。また,本結果における\({E}_n\)数注5を計算すると表1のとおりとなった。この表を見て分かるとおり,両者の差は十分小さいことを確認できた。なお,比較校正装置での校正についても上記と同じ真空計を用いて同様の産総研との比較を行い,やはり\({E}_n\)数の絶対値が1.0以下であることを確認した。

以上の結果をもって10 Pa~133.32 kPaの圧力範囲においてJCSS登録申請を行い,審査の結果JCSS校正事業者として登録された。2021年現在で登録されている校正測定能力(Calibration and Measurement Capability:CMC)を表2に示す。

表2 当グループの真空計の校正測定能力(CMC)

| 校正範囲 | 拡張不確かさ(信頼の水準約95%) \(P\):測定圧力[Pa] |

|---|---|

| 10 Pa 以上 40 Pa 以下 | 0.20 \(P\)×10-2 |

| 40 Pa 超 133.32 Pa 以下 | 0.12 \(P\)×10-2+0.010 Pa |

| 133.32 Pa 超 1333.2 Pa 以下 | 0.085 \(P\)×10-2+0.15 Pa |

| 1333.2 Pa 超 13332 Pa 以下 | 0.060 \(P\)×10-2+0.15 Pa |

| 13332 Pa 超 133320 Pa 以下 | 0.010 \(P\)×10-2+10 Pa |

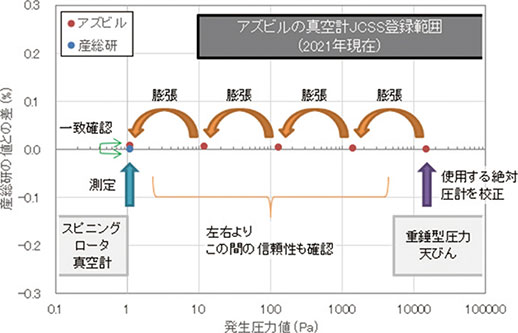

なお,現在真空領域の特定二次標準器として認められている計測器は重錘形圧力天びん,およびスピニングロータ真空計注6の2種類のみである。その標準供給の圧力範囲を図7に示す。これを見てわかるとおり,サファイア隔膜真空計の主に使用される圧力範囲の多くの部分においては,特定二次標準器が存在せず,従って産総研による直接の標準供給が受けられない。

そこで,JCSS登録された圧力範囲よりさらに低圧側である0.01~1 Paにおいて,同様に同じ真空計(産総研からの標準供給の手段でもあるスピニングロータ真空計を用いた)を当グループと産総研とで測定し,両者の校正結果を比較することにした。

その結果を図8,表3に示す。これらの見方は図6,表1と同様である。これを見てわかるとおり,特に0.1 Pa,1 Paにおいて,国家標準との差が十分小さいことを確認できた。

図7 当グループの真空計JCSS登録範囲(上段)と特定二次標準器として産総研より標準供給された圧力範囲(下段)

図8 同じスピニングロータ真空計を当グループと産総研で計測した時の授受係数(真空計出力値と発生圧力値の比の値)

表3 上記比較試験の\({E}_n\)数

| 校正値[Pa] | \({E}_n\)数 |

|---|---|

| 0.01 | 0.16 |

| 0.1 | 0.25 |

| 1 | 0.15 |

重錘形圧力天びんの校正結果として産総研から供給される10 kPaのオーダーの圧力値から始め,膨張法装置を用いて膨張を繰り返し校正したスピニングロータ真空計の0.1 Pa, 1 Paの校正結果が,上記のように産総研の校正結果と十分に一致していた。もし,膨張比や補正計算等が少しでも間違っていたら,膨張を繰り返して到達する(スピニングロータ真空計の)真空領域での測定値が産総研の測定値と一致することはない。従って,この一致により,当グループが産総研より直接標準供給されていない範囲を含む,当グループの真空計JCSS登録範囲の測定能力に対して,その妥当性がより確認されたということがいえる。

そして,スピニングロータ真空計は特定二次標準として産総研に定期校正依頼し,もとより特定二次標準器である重錘形圧力天びんの2台によるトレーサビリティを確保することで,継続的に妥当性の評価を行う体制を構築している。以上のイメージを図9に示す。

図9 当グループの真空計JCSS登録範囲における,値の信頼性の確認のイメージ

以上により,10 Pa~133.32 kPaの圧力範囲においてサファイア隔膜真空計製品のトレーサビリティを確保できるようになった。

注6 粘性真空計とも呼ばれる。金属球を宙に浮かせて回転させ,その回転速度の減少度合いから金属球のいる空間の圧力値を求める計測器。

6.おわりに

アズビルで製造・販売しているサファイア隔膜真空計 形SPGの特性評価,信頼性,トレーサビリティ確保のため,真空標準として膨張法という方式による真空発生装置を導入した。測定の不確かさとなる要因を調査し,その影響の低減を行った。その上で同じ真空計を用いた産総研との値の比較を行い,我々が十分な測定能力を持っていることを確認した。比較校正ができる装置も導入して校正の体制を整備し,真空計という区分(計量器等の区分)でJCSS登録することができ,サファイア隔膜真空計 形 SPGのトレーサビリティや信頼性の確保につながった。

今後についてであるが,現状では,真空計という区分(計量器等の区分)でJCSS登録している範囲は,表2のとおり10 Pa以上133.32 kPa以下である。この範囲は,133.32 Paレンジから133.32 kPaレンジまでの隔膜真空計が使用される圧力範囲をおおむねカバーしているものと考えている。しかし,半導体の分野を中心に今後も高真空の要求は高まることが予想される。このような市場の要求に合わせ,我々もより高真空の範囲まで対応できるようにJCSS登録範囲を拡大していく予定である。

<参考文献>

(1) 関根, 石原,差波,谷:サファイア高温隔膜真空計のセンサ素子・パッケージ開発, Azbil Technical Review (2011)

(2) 吉川, 原田,市原, 長田,山口:サファイア高温隔膜真 空計の開発, Azbil Technical Review (2011)

(3) 石原,添田,関根,栃木:13Paレンジサファイア隔膜真空計の開発, Azbil Technical Review (2018)

<著者所属>

片岡 俊之 アズビル株式会社 技術標準部計測標準グループ

この記事は、技術報告書「azbil Technical Review」の2022年04月に掲載されたものです。

- 2024

- 2023

- 2022

- 巻頭言:計測の信頼性確保に不可欠な計量標準

- 特集に寄せて

- 正しく測るための社内基盤整備

- 高度に安定した校正環境を実現する新校正施設

- 液体流量計の開発と品質管理のための標準供給体制構築

- 膨張法による高精度真空標準の確立

- 安定した湿度校正を実現する低露点発生装置の開発

- 市場要求に応える気体大流量の標準供給体制構築

- 燃焼安全ソリューションで実現する改正JISに適合した設備対応

- 小型で環境に配慮したフィルタ付き減圧弁の開発

- 位相型回折格子を用いた光学式測距技術の開発

- 組込機器にて最新情報技術を活用可能とするプラットフォームの実現

- 繋ぐ・調べる・動かすを1つに凝縮したスマートHARTモデムの開発

- 小規模ビルのエネルギー管理に貢献するビル管理システム SmartScreen2

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006