小型で環境に配慮したフィルタ付き減圧弁の開発

キーワード:フィルタ付減圧弁,小型軽量化,環境配慮設計 ,圧力制御

現行製品である形 KZ03減圧弁の後継としてフィルタ付減圧弁 形 RA1Bを開発した。 形 KZ03減圧弁は使い勝手の良い減圧弁として長期間にわたって愛用され販売継続してきたが,形 RA1B減圧弁ではより長期動作の高信頼性を追求し,ガイドOリングやサクションチューブといった機構の改善により圧力制御の安定性を向上しつつ,空気消費の削減や従来比約70%となる小型化により環境に配慮した減圧弁となった。

はじめに

アズビルのアドバンスオートメーション事業は,石油化学・電力・ガスをはじめ様々な工場やプラント市場向けに計測・制御機器を提供している。それらの機器のうち,コントロールバルブ,ポジショナ,調節計など一部製品では空気圧を駆動源とする。減圧弁は,空気源から供給される高圧空気を個々の機器の定格圧力まで減圧し,圧力を安定的に制御し供給する役割を担う。

アズビルの現行製品である形 KZ03減圧弁は販売開始から40年のロングラン製品であるが,組み合わせ製品の多様化が進む中,圧力制御の安定性向上が望まれていた。そのような要望に応えて資源削減・環境配慮設計,小型軽量化を考慮したフィルタ付減圧弁 形 RA1Bを新規に開発した。

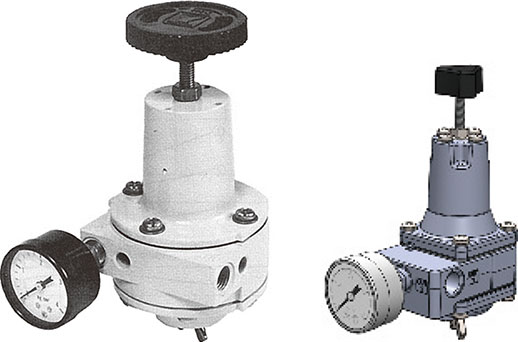

図1に減圧弁の外観を示す。図の減圧弁はどちらも直径約40mmの圧力ゲージが取り付けられており,形 RA1Bの方が小型であることがわかる。

図1 減圧弁(左:形 KZ03 右:形 RA1B)

2.減圧弁の原理

2.1 減圧弁の構造と動作原理

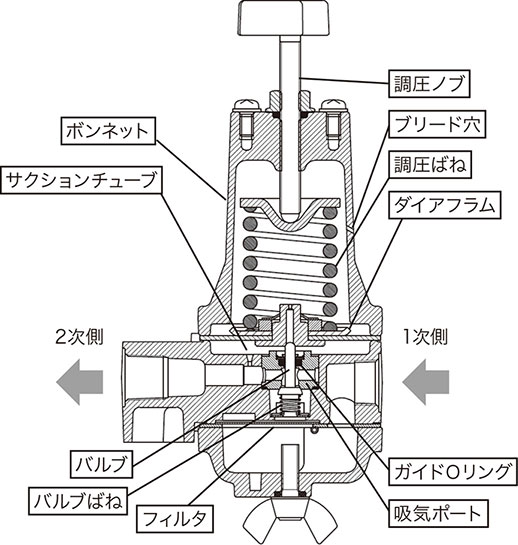

1次側から入った空気はフィルタを通過し異物がろ過され,バルブを通過して2次側から出力される。出力圧(2次圧)によりダイアフラムを押し上げる力が調圧ばねのダイアフラムを押し下げる力と釣り合ったとき,バルブの1次側が閉じる。 2次圧が設定圧より高くなると調圧ばねの力に押し勝ってダイアフラムが持ち上がりバルブ上端との間に隙間が生じ,ボンネット側面のブリード穴を通って大気に排出される。

減圧弁の構造を図2に示す。

図2 減圧弁の構造

2.2 減圧弁の特性

減圧弁の主な特性として流量特性と圧力特性がある。減圧弁は,これらの特性を元に流路の配置や部品の機械的性質といった各種要素を考慮して設計することになる。流量特性および圧力特性は,以下に示すとおり調圧ばねと2次圧のつり合いの式から導出することができる。

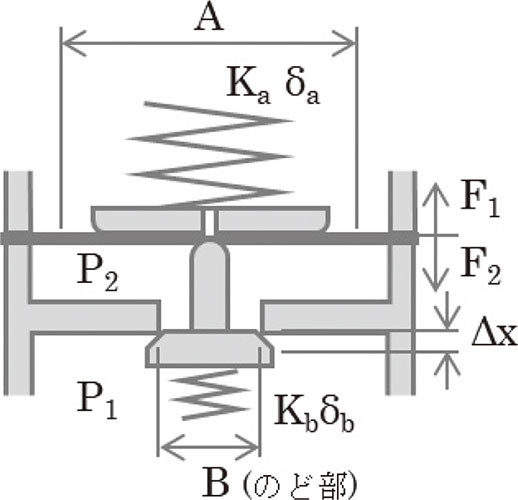

図3において2次圧がダイアフラムを上向きに押す力を\({F}_1\) ,調圧ばねがダイアフラムを下向きに押す力を\({F}_2\)とすると以下のように書ける。

ただし,供給圧(1次圧)\({P}_1\)および2次圧\({P}_2\)とし,調圧ばねのばね定数とたわみ量を\({k}_a\)および\({δ}_a\),バルブを下から押すバルブばねのばね定数とたわみ量を\({k}_b\)および\({δ}_b\)とする。また,バルブの荷重を\(m\)とし, \(A\)はダイアフラム有効面積,\(B\)はのど部の断面積, \(g\)は重力加速度である。

上向きの力\({F}_1\)と下向きの\({F}_2\)が釣り合うとき

これを\({P}_2\)について整理すると下記(4)式となる。

図3 減圧弁模式図

2.2.1 流量特性

流量特性とは,2次側の流量変化によって圧力が設定値からどう変動するかという特性である。減圧弁の安定制御のためには,流量が変動しても2次圧の変化が小さいことが望まれる。2次圧が設定値\({P}_2\)でバルブが閉じているとき,2次圧が低下するとバルブが開いて圧力を供給する。この間,ばねのたわみ量が変化するため新しいつり合い状態となり2次圧が\({P}_2’\)となる。バルブの開度を\(Δx\)として式(4)に入れると

2次圧の変化\(Δ{P}_2\)は式(5)から式(4)を引いて

バルブが開くと流量が増加するので,式(6)から流量と圧力変化の関係がわかる。右辺\(Δx\)以外の項は減圧弁の設計によって決まる定数である。計算ではバルブの開く方向を負としているため\(Δx\)は負の値である。従って式(6)はバルブが開いて流量が増えるほど2次圧が低下し,その係数はばね定数とダイアフラムおよびのど部の面積で決まることを意味している。 形 RA1Bは小型化によりダイアフラム有効面積\(A\)が小さくなるため特性的には不利となる。

2.2.2 圧力特性

圧力特性とは,1次圧の変動を受けて2次圧がどれだけ変動するかという特性である。流量特性と同様に安定制御のためには2次圧が1次圧変動の影響を受けにくいことが望ましい。

上記式(4)で1次圧\({P}_1\)が\(Δ{P}_1\)だけ変化する場合を考える。それによって2次圧\({P}_2\)が\({P}_2”\)になると

であり,2次圧の変動量\(Δ{P}_2\)は下記のようになる。

上記式(8)より,圧力特性はダイアフラム有効面積\(A\)とのど部面積\(B\)の比で決まる。\(A/B\)の値はかなり大きいので,減圧弁が1次圧の変動を抑制することがわかる。

3.新型減圧弁に求められる特性

減圧弁はバルブなどの部品の摩耗や位置ずれがあると気密不足などにより圧力を安定的に制御できない状態が発生し,運転中のトラブルの原因となる。

形 KZ03はバルブの位置ずれ防止機構など一部の構造が簡略化された形状であったが,形 RA1B減圧弁では形 KZ03と比較して圧力制御の安定性をより向上するよう設計を見直した。

形 KZ03および形 RA1Bは空気圧で駆動するので,供給空気の消費量が環境指標の1つとして挙げられ,無駄な空気消費は抑える必要がある。

いずれの減圧弁も2次圧変化に対する応答性向上のためバルブを完全には締め切らないブリードタイプと呼ばれる構造であり,空気消費量はゼロにはならないものの,形 RA1Bでは形 KZ03と比較してより無駄な空気消費を抑制する構造とした。

また,近年は減圧弁を組み込む先の機器も小型化が進んでいるため,形 RA1B減圧弁は体積で形 KZ03比70%以下を目標とした。ただし,流量特性と圧力特性はダイアフラム有効面積の大きい方が有利であることを示しており,形 RA1B減圧弁では後述するサクションチューブによる工夫などを盛り込み,諸特性との兼ね合いを考慮しつつ小型化した。

4.形 RA1Bの技術

形 RA1Bの開発にあたり,上述のとおり圧力制御の安定性向上や空気消費量低減,製品の小型化を踏まえてバルブをはじめ各部の仕様や設計を見直した。その中から,本稿ではガイドOリングとバルブ,サクションチューブの設計について述べる。

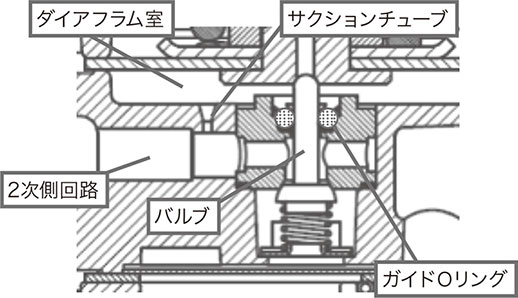

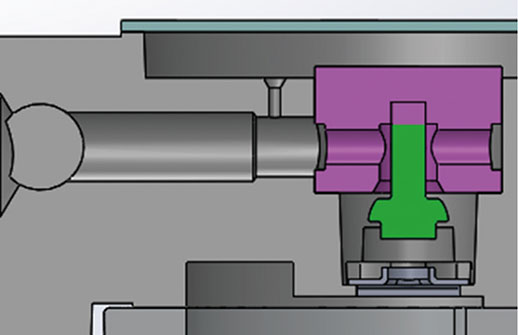

図4は該当部の拡大図である。

図4 構造図拡大

4.1 ガイドOリング

形 KZ03ではバルブのガイド穴はバルブに非接触だったが,形 RA1Bでは余分な空気消費を抑制する方法として,バルブが位置ずれすることなく確実に閉じるようOリングによる接触式のガイドを設けた。

バルブの上下動によってOリングは摺動摩擦を受けるため,材料の摩耗が懸念される。一般的には耐摩耗性を向上したゴムを使用することが多いが,低温では硬化してバルブの動きに支障をきたすおそれがある。従って形 RA1Bでは摩擦抵抗が小さく低温においても弾性を保持し摺動を阻害しにくいゴムを採用した。その結果,設計寿命を大幅に上回る摺動においてもOリングの摩耗は見られず,長期信頼性の高い構造を実現できた。

4.2 バルブのローラーバニッシング加工

減圧弁のバルブは1本の棒状の部品で,本製品では先端は半球状で胴に肩状の膨らみを持つ。バルブの先端部と肩部でそれぞれ空気回路に蓋をして不必要な空気の流れを遮断し密閉する。そのため,表面が平滑でないと気密が不十分となり空気消費量が増大し,漏れ量が極端に多い場合には調圧不能となってしまう。

一般的に,金属表面の平滑化のためには電解研磨が効果的である。電解研磨とは次のような表面処理加工である。金属をバルブの形状に切削加工すると表面には切削溝の細かい凹凸ができるが,この部品を薬液に漬けて部品自身が電極となるよう電圧をかけると金属がイオン化して溶け出していく。この時,突起部から優先的に溶けるため表面が滑らかになる。電解研磨は鏡面仕上げ加工のためによく用いられる手法だが,廃液処理など環境負荷の観点から形 RA1Bでは電解研磨によらない方法を模索した。

まずは旋盤の切削加工のみで動作確認したところ,気密性以前の問題としてガイドOリングがバルブ表面の切削溝に食い込んでバルブが固定されてしまい空気回路が開閉しないという現象が発生した。そこで切削後にバニッシング加工を導入した。バニッシング加工とは部品の表面にローラー工具を押し当てて凹凸を潰して平滑にする加工方法である。切削のみではバルブ表面の算術平均粗さがRa0.8 程度だったが,バニッシング加工の追加によってRa0.2 程度を実現でき,鏡面仕上げと呼べる平滑さとなった。

本工法により電解研磨不要となったため,環境に負荷をかける薬液の使用を回避できた。また,バルブのような棒材部品は切削からバニッシングまで旋盤加工の1工程で完結できるため,コストや部品の仕上がり品質の面においても利点が大きい。

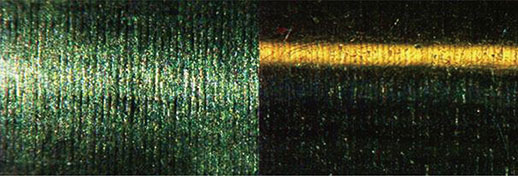

図5はバニッシング加工前後の拡大図である。バニッシング加工前は切削溝が明瞭だが,加工後は平坦になっており溝が目立たない。

図5 バニッシング加工(左:加工前 右:加工後)

4.3 サクションチューブ

形 KZ03ではダイアフラムの下側は1つの大きな部屋になっており,この室内に2次圧が直接引き込まれているため乱流を生じやすく圧力変化の影響を受けやすい構造であった。

形 RA1Bではダイアフラム室と2次圧の空気回路を分断して両者をサクションチューブと呼ばれる細い穴で接続する構造とした。ダイアフラム室の容量減少による応答性の向上,乱流の抑制による安定性の向上,などの効果が期待できる。

また,サクションチューブ自体も,2次側の流れを利用してダイアフラム室から空気を効率よく吸い出して圧力を下げることで応答性向上の効果がある。サクションチューブは流速が大きいほど吸い出しの効果が高くなり,小型化によって低下した流量特性の改善に寄与する。吸い出しの効果を高めるためには2次側流路内にL字形のパイプを挿入して口を下流側に向けるのが最も効果的であるが,形 RA1Bでは小型化のためパイプの挿入が難しいこと,パイプ自体により2次側流路が狭まることから,ダイアフラム室と2次圧側流路を単純に穴でつなぐ構造とした。

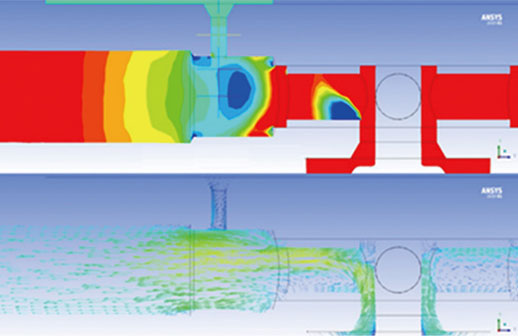

本開発では上記設計の効果について試作評価とあわせて流体解析を行い,形状を決定した。

流体の解析手法には定常解析と非定常解析があるが,定常解析では過渡状態を見ることが難しくサクションチューブによる応答性の効果を容易に確認できないため, 2次圧を時間変化させて流路各部の圧力追従を見る非定常解析の手法を採用した。

図6は解析モデル,図7は解析結果の一例で,サクションチューブ付近の圧力と流速の分布を示している。のべ20を超えるモデルを解析実行することで,実機での試験時間を大幅に短縮しつつ適切な流路形状を選定できた。

図6 解析モデルの例

図7 解析結果の例(上:圧力 下:流速)

5.まとめ

形 RA1BはガイドOリング構造を採用してバルブの位置ずれを防止することによって気密性を向上し,空気消費量を形 KZ03の約半分に低減した。このことは圧力制御の安定性向上とともに省エネルギーという点で環境負荷低減の効果がある。

ガイドOリングについては摺動摩擦や低温での硬化といった課題への対策を施し長期動作の信頼性を高めた。 バルブの表面を平滑にする電解研磨によらない方法としてローラーバニッシング加工を採用した。実用的な平滑面を得られ,加工工程における環境負荷を最小限とした。

形 RA1Bは形 KZ03に比べ体積約70%に小型化した。小型化は流量特性にとって不利となるが,サクションチューブ構造などにより所定の性能を満足した。サクションチューブの条件選定にあたって評価試験と流体解析を連携し,解析手法を工夫することで工数を大幅に減らすことができた。 また,製品の小型化や加工の工夫などにより形 RA1Bのコストは部品点数の増加に関わらず形 KZ03とほぼ同等に抑えられた。

6.おわりに

形 KZ03減圧弁の後継として開発されたフィルタ付減圧弁 形 RA1B減圧弁は,圧力制御の安定性を向上しつつ小型化・環境に配慮した設計という目標を達成した。減圧弁を組み付ける製品について,近年の現場機器に求められる小型化,高効率化および長期信頼性の向上に形 RA1Bが寄与できることを願う。

<著者所属>

小松 雅弘 アズビル株式会社 アドバンスオートメーションカンパニーIAP開発部

この記事は、技術報告書「azbil Technical Review」の2022年04月に掲載されたものです。

- 2024

- 2023

- 2022

- 巻頭言:計測の信頼性確保に不可欠な計量標準

- 特集に寄せて

- 正しく測るための社内基盤整備

- 高度に安定した校正環境を実現する新校正施設

- 液体流量計の開発と品質管理のための標準供給体制構築

- 膨張法による高精度真空標準の確立

- 安定した湿度校正を実現する低露点発生装置の開発

- 市場要求に応える気体大流量の標準供給体制構築

- 燃焼安全ソリューションで実現する改正JISに適合した設備対応

- 小型で環境に配慮したフィルタ付き減圧弁の開発

- 位相型回折格子を用いた光学式測距技術の開発

- 組込機器にて最新情報技術を活用可能とするプラットフォームの実現

- 繋ぐ・調べる・動かすを1つに凝縮したスマートHARTモデムの開発

- 小規模ビルのエネルギー管理に貢献するビル管理システム SmartScreen2

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006