MEMS技術を駆使して過大圧保護機構を集積化した超高耐圧差圧センサの開発

キーワード:差圧センサ,過大圧保護機構,Boschプロセス,表面活性化接合,グレースケールフォトリソ

グレースケールフォトリソグラフィ,ウエハレベル表面活性化接合,Bosch/Non-BoschコンビネーションプロセスといったMEMS技術を駆使することで,センサチップレベルで使用差圧の約630倍の高耐圧化を実現する画期的な構造を有する差圧センサを開発した。さらにこのセンサは1チップで差圧と静圧を高精度に検出可能であり,差圧レンジを超える過大圧印加時にも差圧・圧力の計測が可能である。

はじめに

差圧・圧力発信器は圧力,流量,液位などの計測に使われる汎用性の高い工業計器であり,世界中で広く採用されている。このような差圧・圧力発信器においては,印加される静圧が測定する差圧の数百倍もあるような非常に過酷な環境下で使用されることがあるため,相応の耐圧が要求される。一方で,搭載される差圧センサは差圧感度と耐圧がトレードオフの関係にあり,使用差圧に対して耐圧としては高いものでも数倍から数十倍程度である。そのため差圧・圧力発信器にはセンサを保護するための過大圧保護機構が搭載されるが,それによる性能の低下,製品サイズ・重量のアップ,コスト高等のデメリットがある。そこでアズビルが保有するMEMS技術を駆使することで,センサチップレベルで使用差圧の約630倍の高耐圧化を実現する画期的な構造を有する差圧センサを実現した(図1)。さらにこのセンサは1チップで差圧に加えて2方向の静圧をそれぞれ独立して検出可能である点についても特筆すべき点である(1)。

図1 超高耐圧センサの外観写真

2.センサ概要

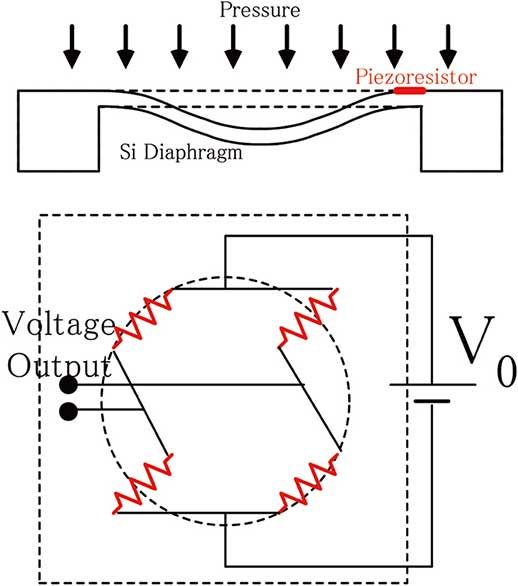

2.1 ピエゾ抵抗式圧力センサの測定原理

まずセンシング方式としてはピエゾ抵抗式を採用している。測定原理としては,図2に示すとおり,圧力印加時にセンサチップに形成されたダイアフラムの撓み(たわみ)により発生する応力を,センサ表面に形成したピエゾ拡散抵抗の抵抗値変化としてブリッジ回路で検出する方式を採っている。発生応力,抵抗値変化率,およびブリッジ出力電圧の関係を式(1)に示す。

この式が示すように,ダイアフラムの径方向に発生する応力\(σl\)と接線方向に発生する応力\(σt\)との差である\(σl-σt\)に比例する抵抗値変化率\(ΔR/R\)に伴う電圧\(Vout\)が出力される(2)(3)。

図2 ピエゾ抵抗式圧力センサ測定原理

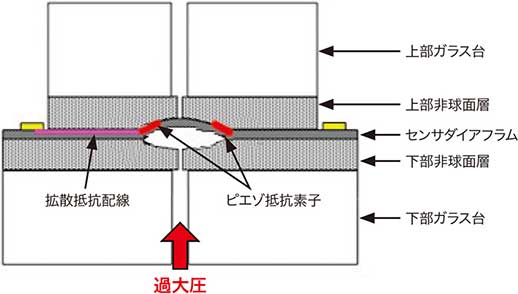

2.2 過大圧保護機構の構造とコンセプト

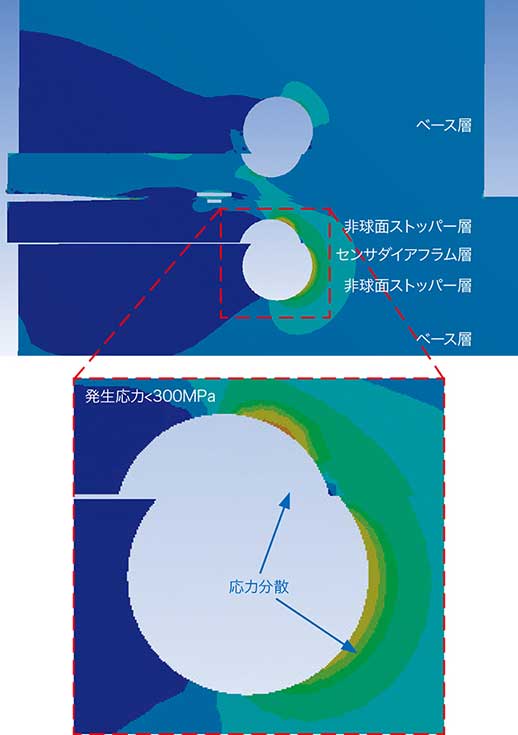

センサ過大圧保護の1stコンセプトを図3に示す。センサ素子はピエゾ抵抗素子が形成されたセンサダイアフラムを2つの非球面ストッパーでサンドイッチし,さらにその上下にガラス台座を接続した構造となっている。使用条件範囲内ではダイアフラムが非球面ストッパーに接触することはないが,過大圧が印加された場合はセンサダイアフラムが非球面ストッパーに着底することでセンサダイアフラムの変形が抑制され,過剰な応力の発生が抑制されることでダイアフラム破壊が防止される。

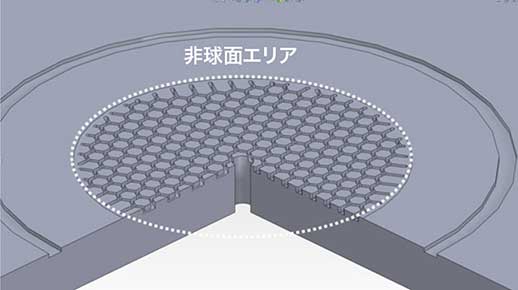

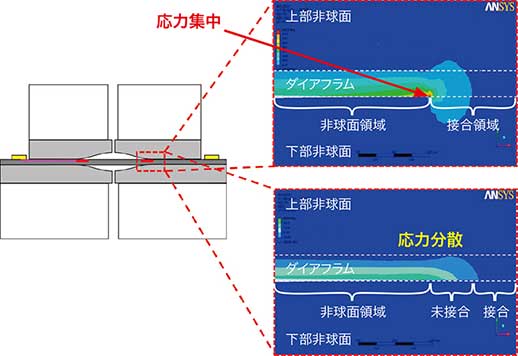

そのため,非球面ストッパーは使用圧力以上のある圧力(着底圧)が印加された際のセンサダイアフラムの変位に沿った形状をしており,ダイアフラム着底時に異常変形を起こさないようになっている。さらに図4に示すように,非球面表面には,ハニカムパターンが形成されており,ダイアフラム着底時のスティッキングを防止するようになっている。しかしながら,このような構造では,ダイアフラム変形時に,非球面ストッパーとセンサダイアフラムの接合端に応力が1点集中してしまうことが分かっている。さらには上下の非球面でズレが生じると発生する応力が著しく増加してしまう。そこで我々は図5に示すように50um幅の未接合部分を選択的に形成することで過大な応力一点集中を防いでいる。これにより少なくとも50%程度に発生応力を低減することに成功している。

図3 過大圧保護機構の1stコンセプト

図4 非球面上のハニカムパターント

図5 選択接合による応力分散(FEM解析結果)

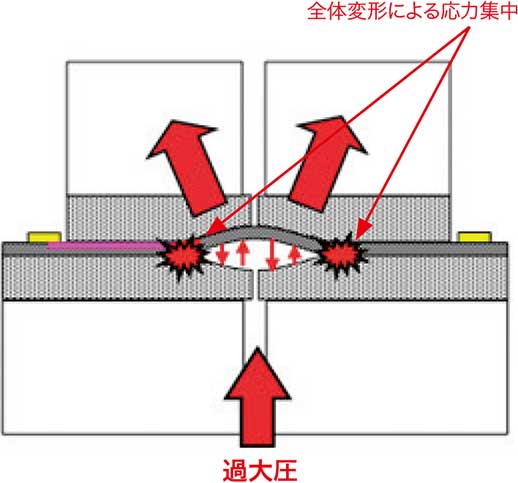

しかし,その後さらに圧力が上昇すると,ストッパーごとセンサチップ全体が変形してしまう。その場合,非球面とダイアフラムの支持部に過大な引張応力が1点集中してしまい,センサ破壊に至ってしまう(図6)。

図6 1stコンセプトの課題

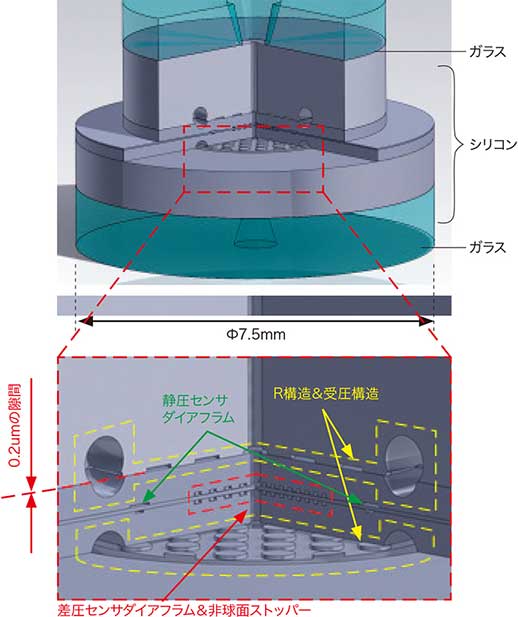

そこでこれを防ぐための2ndコンセプトが必要となったため,我々は図7に示す構造を実現している。このセンサ素子は,センサダイアフラム,2つの非球面ストッパー,2つのシリコンベース,2つのガラス台座で構成されている。

図7 2ndコンセプトの基本構造

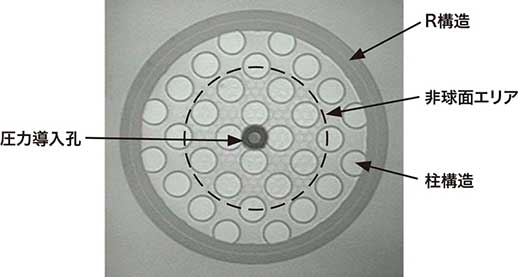

1stコンセプトに加えて,非球面の裏側に接続されるベース層に非球面よりも広い受圧面を形成することを目的として,非球面との間に0.2um程度の微少な隙間を形成し,そのエリア内に貼り付き防止と圧力伝達オイルの流動性確保のための柱構造を配置している。さらに受圧面の端にはストッパー層とベース層で形成される特長的なR構造を形成している。この構造により,1つの差圧センサと2つの独立した静圧センサを有するマルチバリアブルセンサとなっている。

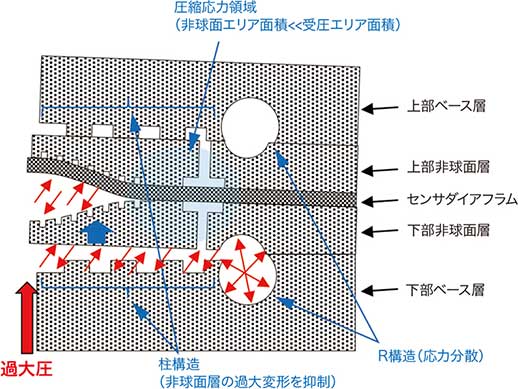

図8に2ndコンセプトによる過大圧保護を示す。このセンサ素子に下側から過大圧が印加されるとベース層に形成された受圧エリアの方が非球面エリアよりも広いため,上向きの力が下部ストッパー層に発生する。上部ストッパー層は柱に接触して変形が抑制されるので,1stコンセプトモデルで過大な引張応力が発生し,破壊の起点となっていた箇所には引張ではなく圧縮応力が発生する。その代わりに過大な引張応力は受圧エリア外周に形成されたR構造部に発生するが,分散・緩和される。

図8 2ndコンセプトによる過大圧保

図9にR構造による応力分散効果のFEM解析結果を示す。ここに示す特長的な構造は,FEMによる応力分散と小型化における最適化の結果である。以上が2ndコンセプトである(4)。

図9 過大圧印加時のR構造における応力分散(FEM解析結果)

3.作製方法

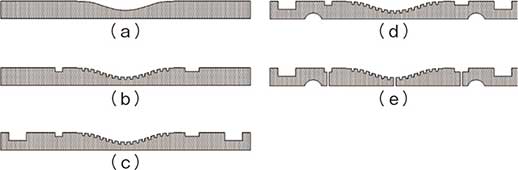

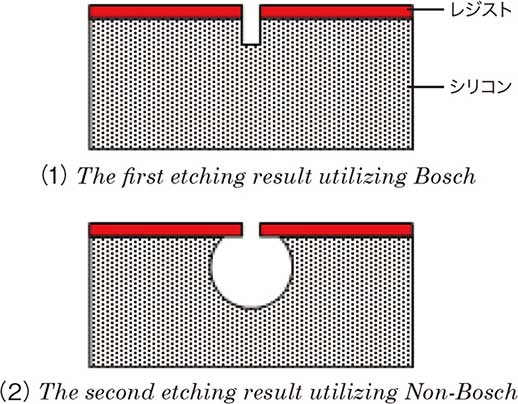

ストッパー層作製プロセス模式図を図10に示す。まず,(a)厚さ 250umの(100)面シリコン基板からなるストッパー層上に非球面形状をグレースケールフォトリソグラフィとReactive Ion Etching (RIE)による等方性エッチング(Non-Boschプロセス)を利用して形成する。次に,(b)同じ表面に,異方性エッチング(Boschプロセス)を利用して静圧(SP)用ダイアフラムを形成するための深さ20umのリング状トレンチ構造を形成する。 (c)に示す同じ表面に,ウエハ接合時に反対側のセンサ電極の干渉を避けるためにBoschプロセスを利用して,深さ100umのリング状のトレンチ構造を形成する。裏面(d)は,深さ約130um,幅約345um,曲率約360umのリング状トレンチ構造をNon-Boschプロセスで形成する。

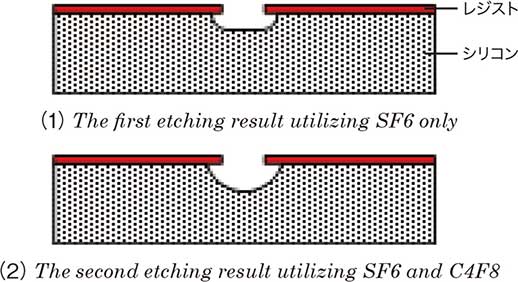

図11に示すように,このエッチングプロセスは 2 つのステップで実行される。第1ステップはSF6ガスのみを利用したエッチングを行うが,第2ステップはSF6ガスとC4F8ガスを利用したエッチングを行う。これにより,エッチング形状の深さは浅いまま曲率を大きくすることが可能である。

最後に,(e)Boschプロセスを利用して,差圧(DP)および 静圧(SP)センサダイアフラムへの圧力導入開口としての貫通孔を形成する。

図10 非球面ストッパー層作製プロセス

図11 2ステップエッチングプロセス

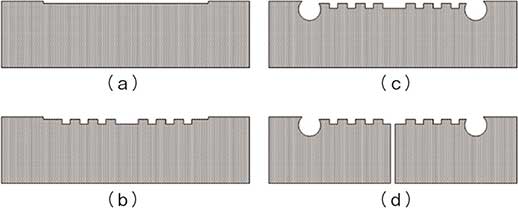

ベース層の製造プロセスの概略図を図12に示す。まず,(a)厚さ1500umの(100)Si基板からなるベース層上に深さ0.2um以下の受圧部をRIEにより形成。その後,(b)同じ領域に深さ20umの柱状構造を,Boschプロセスを用いて等間隔に形成する。次に,(c)BoschプロセスとNon-Boschプロセスを組み合わせた技術を用いて受圧部外周のR構造を形成する。このエッチングプロセスは,図13に示す2つのステップで実行される。

最初のステップをBoschプロセス,2番目のステップをNon-Boschプロセスの順で連続して実行する。これにより,エッチングされた部分がスリットから円形の穴に変化し,深さが約 300um,開口部の寸法が約315um,曲率が約385umのユニークな構造が実現する。最後に, (d)Boschプロセスを利用して,受圧部への圧力導入口となる貫通孔を形成する。

図12 ベース層作製プロセス

図13 2ステップエッチングプロセス

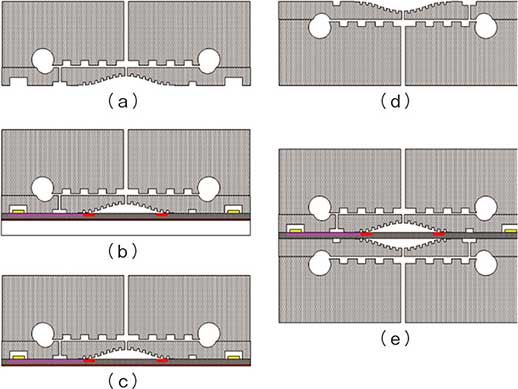

積層接合プロセスの概略図を図14に示す。2枚のストッパーウエハ,2枚のベースウエハ,およびピエゾ抵抗を備えSOIウエハで作製されたセンサウエハは,ウエハレベル SAB を利用して接合される。まず,(a) 上ベース層と上ストッパー層を接合する。次に,(b) 第1の接合ウエハとセンサウエハを接合する。その後,(c) BoschプロセスによりSOIウエハの基板層を完全に除去し,BOE (Buffered Oxide Etch)プロセスを利用してSOIウエハのBOX (Buried Oxide)層も完全に除去する。第4に,(d) 下部ベース層と下部ストッパー層とを接合する。最後に,(e) 下部接合ウエハと上部接合ウエハを接合する。

図14 積層接合プロセス

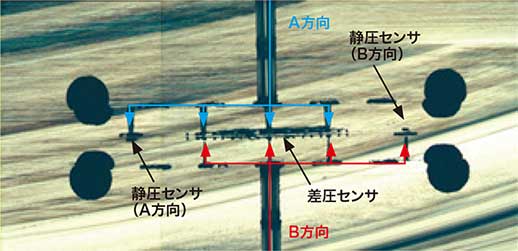

作製したセンサチップの断面イメージを図15に,上面からのIR顕微鏡観察結果を図16に示す。この構造により,過大差圧が直接チップにかかった場合でも差圧 (DP)センサを保護することができ,どちらの方向からの静圧 (SP)もそれぞれ独立して測定することが可能である。

図15 顕微鏡による断面観察結果

図16 IR顕微鏡による観察結果(上面図)

4.実験結果

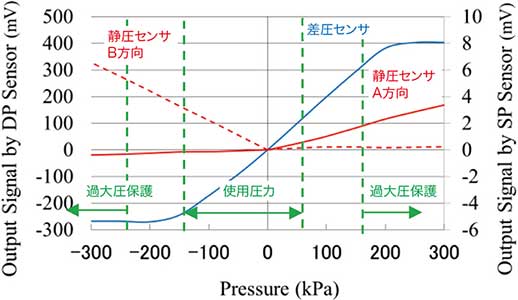

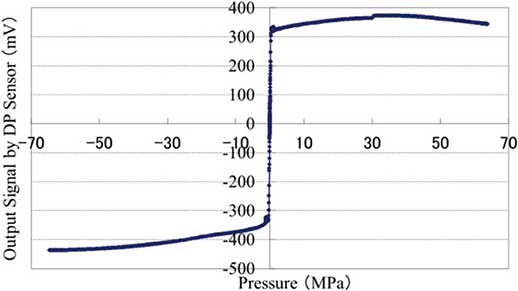

低差圧レンジと高差圧レンジでのセンサ出力特性を,それぞれ図17と図18に示す。1チップで高圧側/低圧側の両方向から差圧と2方向の独立した静圧の測定値を得ることができた。この構造により,標準使用圧力範囲の600倍以上の圧力に対して十分な耐圧性能(従来センサの10倍以上)を有していること実証した。

また差圧ダイアフラムそのものが保護される一方で,センサチップには圧力が印加されるため,2方向の独立した静圧センサの出力により圧力計測が可能であることも実証した。

さらに,繰り返し耐圧評価においては,42MPa,50,000回の耐圧性能を実証した。

図17 低差圧レンジにおけるセンサ特性

図18 高差圧レンジにおけるセンサ特性

5.おわりに

アズビル独自のMEMS技術を駆使することで他に類を見ない画期的な構造で超高耐圧性能を有する過大圧保護機能付差圧センサを実現することに成功した。

一方で今回の構造は非常に複雑,かつプロセス難易度が高いためセンサの量産が困難である。そこでこの技術をさらに応用し,よりシンプル,かつ量産に適した構造で同じ機能を有する新しいセンサを実現することで新製品を創出し,顧客に対して新たに耐久性向上による安心,安全,小型軽量化による快適といった価値提供を行う所存である。

<参考文献>

(1) 関根, 石原,差波,谷:サファイア高温隔膜真空計のセンサ素子・パッケージ開発, Azbil Technical Review (2011)

(2) 米田雅之:ピエゾ抵抗式圧力センサの最適設計,Savemation Review,Vol.18,No2,2000,pp.2-11,山武

(3) 徳田智久:世界最高水準の精度と信頼性を有する ピエゾ抵抗式圧力センサの開発,azbil Technical Review, December, 2009, pp.28-33.

(4) Tomohisa Tokuda,A NOVEL PRESSURE SENSOR WITH BUILT-IN OVERPRESSURE PROTECTION UTILIZING THREE-DIMENTIONAL ETCHING AND WAFER-LEVEL STACKING TECHNOLOGY,The 29th IEEE International Conference on Micro Electro Mechanical Systems, 2016,pp.222-225.

<著者所属>

徳田 智久 アズビル株式会社 技術開発本部マイクロデバイス部

この記事は、技術報告書「azbil Technical Review」の2023年04月に掲載されたものです。

- 2024

- 2023

- 巻頭言:センサなどの製作に用いられる半導体微細加工技術 MEMS

- 特集に寄せて

- アズビルMEMSの歴史と今後の展望

- 小型化,プロセス耐性を高めた サファイアリニューアル真空計の開発

- MEMS技術を駆使して過大圧保護機構を集積化した 超高耐圧差圧センサの開発

- オイルフリー高感度圧力センサの開発と応用検討

- ユーザビリティを向上させた マスフローコントローラの開発

- MEMSセンサの能力を最大限に発揮させる センサパッケージング技術

- 新クリーンルームの設計コンセプト ─ 独創的MEMSセンサの効率的な市場導入促進に向けて

- savic-netTM FX/G5におけるサイバーセキュリティ対応

- 個別快適ニーズに対応するための空調ゾーン細分化技術

- クラウドMESを活用した生産現場における IT基盤の構築とDX推進

- Pharmanage™ Ⅴ 顧客固有の業務プロセスのシステム化を容易にする医薬向けMESの開発

- マルチエリア対応ユーザターミナル(QJ-1201)

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006