ユーザビリティを向上させたマスフローコントローラの開発

キーワード:マイクロフローセンサ, マスフローコントローラ, 流量制御, F4Q, ユーザビリティ向上, MEMS

機械・電気・半導体などの市場では,熟練作業者の減少や要求品質の高まりにより,マスフローコントローラでの制御自動化が進んでいる。近年では,増加する計測器を限られた作業者で管理しているため,素早い状態把握手段と簡単に扱える操作手段が求められるようになってきている。今回,UI(User Interface)デザインを一新するとともに,使用条件への適合性を改善することで,従来品より多くのアプリケーションで最適な制御を提供し,市場要求にも応えたマスフローコントローラの開発を行ったので,その概要を紹介する。

1.はじめに

マスフローコントローラは,主に半導体産業の前工程(ウエハ生成)におけるプロセスガスの流量制御用として使用されてきた。近年では,自動車,機械,電気,電子など一般産業でも市場が拡大しており,市場要求も多様化してきている。マスフローコントローラは,この市場要求に対応して機能を拡張(1)してきたが,状態把握と機器設定にかかわる操作性や,配管方向と圧力条件を含む使用条件への適合性などといったユーザビリティ要求(2)までは対応できていなかった。

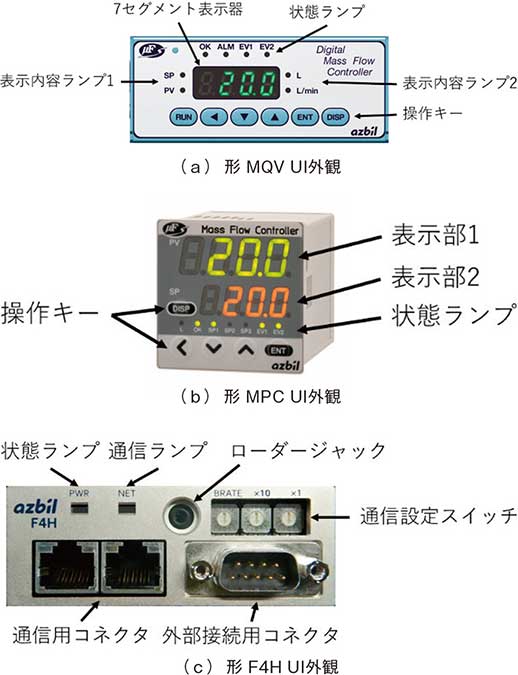

アズビルでは,MEMS(Micro Electro Mechanical Systems)技術を活用した熱式質量流量センサであるマイクロフローセンサ™と比例バルブを組み合わせた,マスフローコントローラ 形 MQV□□□□(以下,形 MQV),形 F4H,形 MPC□□□□(以下,形 MPC)を販売している。当社製品で搭載している表示は,7セグメントLEDと粒LEDによる表示であるため情報量が制限され,提供できる操作性に限界があった。また,センサの特性から,センサの向きが変わると正しく計測できず,配管の向きが限定される等,使用条件への適合性についての課題を抱えていた。

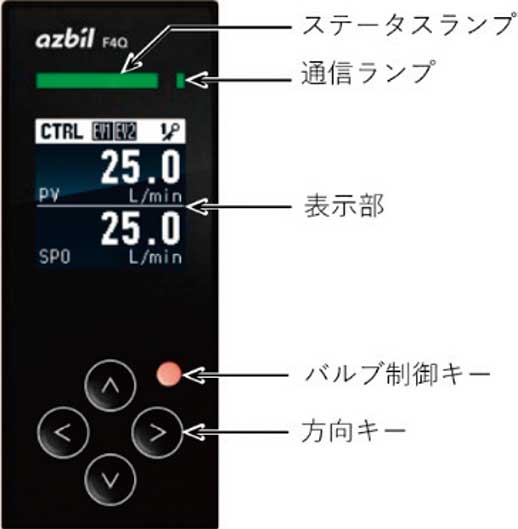

これらの課題を解決するため,UIを一新し,新たな機能を追加したマスフローコントローラ形 F4Q(図1)を開発した。本稿では,その開発内容について報告する。

図1 形 F4Q外観

2.マスフローコントローラ製品概要

当社では,既存製品の形 MQV,形 MPC,形 F4Hと今回開発した形 F4Qを販売している。製品の例としてデジタルマスフローコントローラ 形 F4Q0002の概略仕様を表1に示す。本章ではこれらの当社製マスフローコントローラについて概要を説明する。

表1 マスフローコントローラの概略仕様

| 形番 | F4Q0002 |

|---|---|

| 表示部 | フルドットLCD(96×96 dot) |

| バルブ方式 | 比例ソレノイドバルブ(ノーマルクローズ) |

| 制御範囲 | 0.02~2.00 L/min (1~100%) |

| 対応ガス種 | 空気/窒素,酸素,アルゴン,炭酸ガス,13A,プロパン,メタン,ブタン |

| 応答性 | 設定±2%FS以内に0.3s(Typ.) |

| 精度(Q:流量) | ±1%SP(15≦Q≦100%FS) ±0.15%FS(1≦Q<15%FS) |

| 繰り返し性(Q:流量) | ±0.25%SP(15≦Q≦100%FS) ±0.0375%FS(1≦Q<15%FS) |

| 動作差圧範囲 | 50~300kPa |

| 耐圧 | 1MPa(gauge) |

| 動作温度範囲 | -10~+60℃ |

| 通信 | USB2.0,RS-485 |

| 電源 | DC24V,消費電流最大300mA |

| 取付姿勢 | 水平取付または垂直取付 |

| 質量 | 約1.2 kg |

2.1 計測原理

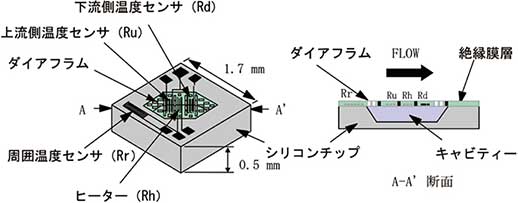

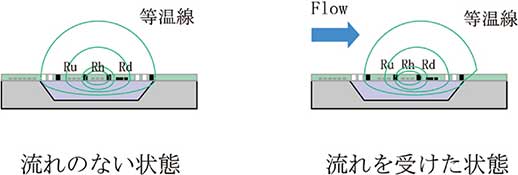

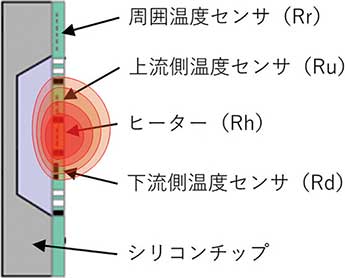

当社で使用しているセンサの構造は図2のとおりである。ヒーターによって雰囲気ガスを加熱し,上流側温度センサと下流側温度センサを使用することで,センサ表面の温度分布を測定する。センサ表面を流体が移動することにより,図3のように温度分布が変動し,センサ信号に現れる。そのセンサ信号を流量信号として変換することで流量を計測している(3)。図2に示すとおり,チップサイズが小さく,熱的な絶縁を施されたダイアフラムを使用することで,過渡的な熱の出入りが抑えられ,高速な応答性を実現している。

図2 マイクロフローセンサの構造

図3 マイクロフローセンサの温度分布

2.2 システム構成

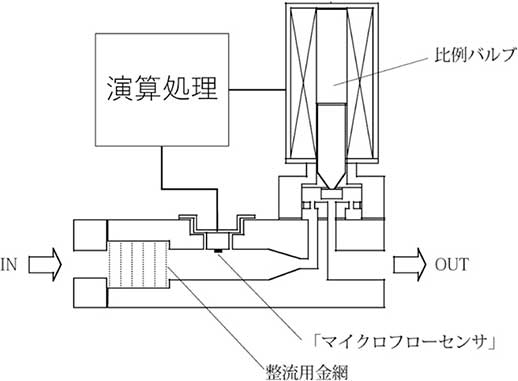

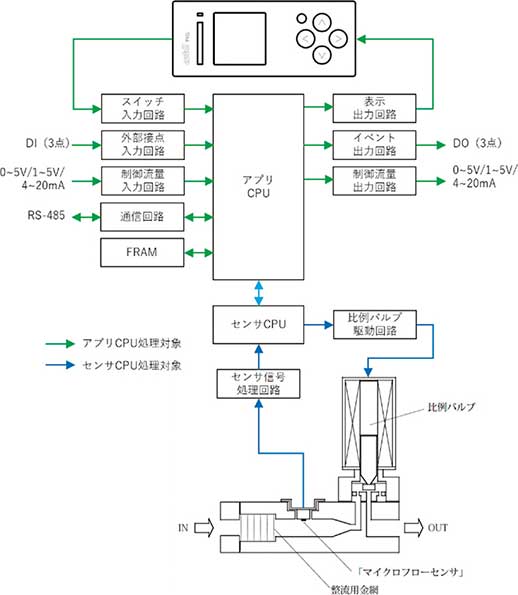

当社のマスフローコントローラの構成は図4のようになっており,整流用金網,前述のマイクロフローセンサおよびノーマルクローズタイプの比例ソレノイドバルブを使用している。

製品はそれぞれインターフェースをもっており,表示部,操作部,I/OおよびRS485通信などを備えている。インターフェースの構成は製品のコンセプトによって異なる。

図4 マスフローコントローラのシステム構成

2.3 特長

当社製マスフローコントローラは,高速制御,低差圧動作や単一電源動作などの特長をもつ。

2.3.1 高速制御

制御にかかわるセンサおよびバルブは応答性の早いマイクロフローセンサとソレノイドバルブを使用し,演算処理で実施するPID制御の制御周期は5ms以下(形 MQV,形 MPC,形 F4Hは5ms,形 F4Qは1.5ms)で高速制御を行っている。これにより,全閉状態から制御開始をしたとき,制御中に制御流量を変更した時や圧力変動などの外乱による流量変動が発生したときなどに,設定流量に整定するまでの時間を短くすることができる。

2.3.2 低差圧動作

2.1で示したような計測原理を使用しているため,流量計測における圧力損失がほとんど発生せず,主に継手や整流などによる圧力損失が支配的になる。この特長を活用し,ガスの供給圧力が低い,バーナのアプリケーションなどにおいても適用可能な形番を備えている。

2.3.3 単一電源動作

全形番DC24Vの単一電源で設計されており,安価な汎用電源が使用でき,他の機器との電源共有化も可能である。また,形 MPCを除き,ACアダプタが接続できる電源ジャックを用意しているため,実験用などの簡易的な用途では,電源配線の手間を省き簡単に対応ができる。

3.UIデザイン

今回,現場における異常の早期発見と短時間での対処を可能とし,安定操業・品質管理に大きく貢献できる製品を目指し,UIの開発を行った。現行品のUIを示し,開発したUIの外観を図5に示す。本章では,今回開発を行ったUIについて,その特長や目的などを説明する。

図5 従来品のUI外観

図6 形 F4Q UI外観

3.1 操作性

操作性を向上させるため,UIにはフルドットのLCDと十字に配置したスイッチを使用している。

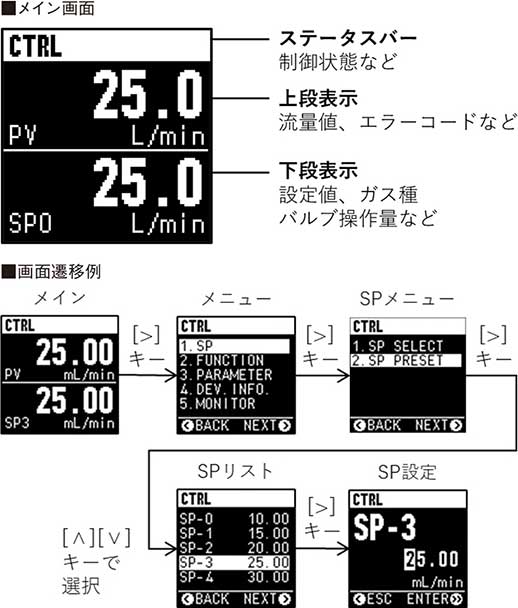

表示部のLCDはフルドットにすることで,これまでの画面遷移から大幅に改善し,ユーザーに提供できる情報量を格段に向上させた。LCDの表示内容例を図7に示す。通常時に表示されるメイン画面では,表示領域を3分割し,それぞれ「ステータスバー」「上段表示」「下段表示」としている。

ステータスバーは制御状態やイベントの発報状態等を表示させている。この領域は常に表示されており,たとえ設定中であっても機器の状態変化を読み取ることができる。今まで確認できなかった制御状態を一目で確認できるため,異常発生時の制御状態変化にも素早く対応できる。

上段表示と下段表示には,いくつかのパラメータを分けて表示している。上段表示には流量値やエラーコードなどを表示し,下段表示には設定値,ガス種設定やバルブ操作量などを表示できる。下段表示はユーザーが任意に設定でき,任意のパラメータを流量表示と同時に確認することができる。確認頻度の高いパラメータを設定して工数の削減をしたり,バルブ操作量や流量設定値を表示させて供給元の圧力変化やバルブの噛み込みなどの異常に気付きやすくしたり,ユーザーの用途に合わせた運用が可能となる。

図7 表示部表示内容

ステータスバーを除く表示領域は,方向キーを操作することにより画面遷移させることができる。画面遷移の例として,図7にSP-3の設定値を変更する場合の画面遷移を示す。画面下部にキー操作ガイドを備え,操作するごとに画面遷移することで,製品を扱い始めて間もないユーザーでも簡単に設定を変更できる。

操作部には図6に示す通り,十字に配置した4つの方向キーと,色を変えて強調されたバルブ制御キーを使用している。方向キーは前述の画面遷移と併せることで,感覚的に操作できるUIを実現している。

方向キーは前述の画面遷移と併せることで,感覚的に操作できるUIを実現している。

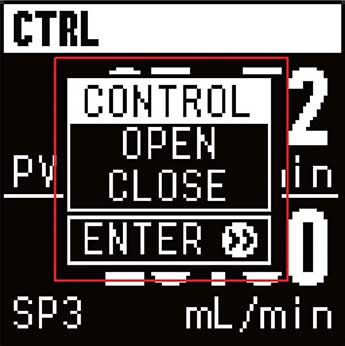

操作頻度が高いバルブ動作モードを変更するキー(従来品のRUNキーに相当する)を方向キーとは別に用意し,配色を変更して目立つようにしている。このキーを押すことで図8に示すウィンドウをポップアップする。任意の動作モードを選択することで,動作モードを変更できる。

図8 バルブ制御キー押下時のポップアップ

従来品では,7セグメントLEDと粒LEDによる表示であるため,機器を扱うにあたり,一定の習熟が必要であった。今回開発したUIではフルドットのLCDと操作キーを組み合わせることで,ユーザーに豊富な情報を分かりやすく伝え,現場での状態把握や操作性を大幅に向上させた。

3.2 視認性

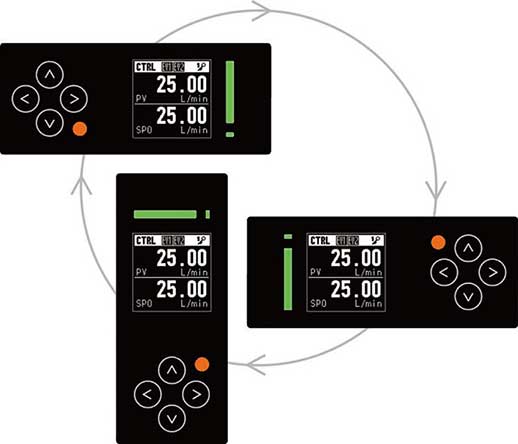

筐体の上部に大型のステータスランプ,フルドットLCD,方向キーを備えることで,配管向きが変わっても高い視認性を提供する。

異常状態やバルブの制御状態を通知するステータスランプ(図6)を長方形とし,サイズを大きくとることで,より遠方からでも本器の状態を一目で把握することができる。表2に示すとおり,流体制御にかかわるような異常が発生した際には赤く光るため,異常の早期発見に貢献する。

表示部は設定を変更することにより,90°ごとの向きを任意に選択可能となっている。今回開発したUIでは,表示部を正方形とすることで,図9のようにどの向きに設定しても変わらない情報を提供する。操作部についても画面の向きに連動して,方向キーが割り付けられるように設計されている。これにより垂直設置においても高い視認性と操作性を提供することができる。

このUIはマスフローコントローラ本体と離れた位置にある制御盤などに設置できるモデルも考慮されており,UI向き変更は,制御盤設計における自由度を向上させる。

表2 ステータスランプと通信ランプの表示内容

| 名称 | 表示内容 |

|---|---|

| ステータスランプ | ・消灯:電源切 ・緑点灯:正常(制御)・緑点滅(低速):正常(全閉または全開) ・緑点滅(高速):ワーニング ・赤点滅(高速):アラーム ・赤点灯:エラー ・橙点灯:縮退運転 |

| 通信ランプ | ・消灯 :通信待機中 ・緑点滅:通信中 |

図9 UIの向き変更

従来品では,エラー表示の手段が粒LEDであったため,遠くからでは見落としてしまう可能性があった。表示の向きについては,変更できたとしてもUI部を一度本体から取り外して回転させる必要があり,その回転は180°に限定されていた。そのため,垂直配管の際は,表示部や操作部が横向きになり,視認性や操作性を損ねていた。今回開発したUIでは,大型のステータスランプによって遠方からでも機器の状態を確認できる。また,表示部と操作部を設定変更のみで90℃ごとに回転できるようにすることで,常に高い視認性を確保した。

4.使用条件への適合性を改善する機能

一般産業におけるユーザーアプリケーションの使用条件は多岐にわたる。今回,使用条件の異なるアプリケーションでも最適な制御を行うことで,品質の安定に貢献できる製品を目指し,機能の追加・改善を行った。本章では追加・改善した機能のうち,垂直設置補正とユーザー設定PID,高速制御の3つについて報告する。

4.1 垂直設置補正

垂直設置による制御精度への影響を低減するために,設置姿勢・圧力補正機能を実装した。

センサの向きが垂直になると,ヒーターによって温められた流体の密度変化により,図10のような温度分布を形成する。このとき自然対流は発生しない(4)。

図10 垂直配管による温度分布イメージ

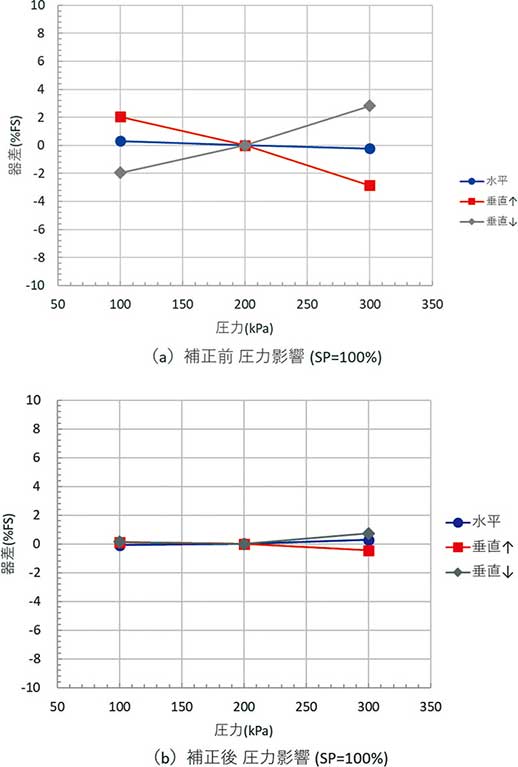

垂直方向の温度分布に偏りができてしまうため,センサ出力が水平時から変わってしまう。この温度分布が密度に影響を受けるため,気体の圧力条件によって影響度が変わる。また,流量があれば影響度も変わるため,式(1)に示すような関数によって補正する必要がある。

今回実機評価にて影響度の検証を行い,補正式を考案した。この補正式の有無について比較したところ,図11の結果を得ることができた。示したグラフは5Lモデルの100%FS点における評価結果である。垂直設置における器差が大幅に改善され,設置向き条件を拡張できることを確認した。

図11 圧力特性補正前後

4.2 ユーザー設定PID

PID制御におけるパラメータをユーザーが設定できるように開放することで,多岐にわたるユーザーアプリケーションで,最適な制御を可能とする。

形 MQV,形 F4H,形 F4Qでは,ユーザーのアプリケーションに合わせて制御を改善できるよう,応答性重視,標準,安定性重視のPIDを選択できるようになっている。このPIDパラメータは当社で定めた3通りの条件においてそれぞれチューニングした値になるため,圧力や直管長,配管径など,ユーザーが使用する条件と異なる場合や,ユーザーが重視する制御結果が異なる場合には最適な制御とはならない。

そこで今回はPIDのパラメータをユーザーが変更できるようにすることで,ユーザーアプリケーションに合わせた制御を行うことができるようになった。

4.3 高速制御

制御性のさらなる改善のため,インターフェース関連と計測制御関連を別のCPUで行い,制御周期の高速化を実現した。

図12 形 F4Qのシステム構成

システムを図12に示すように構成し,計測と制御以外をアプリCPUに処理させ,センサCPUは計測と制御に専念させることで,従来品では5msだった制御周期を1.5msに短縮した。マイクロフローセンサの応答性能をさらに引き出すことができたといえる。

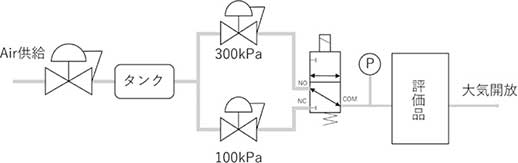

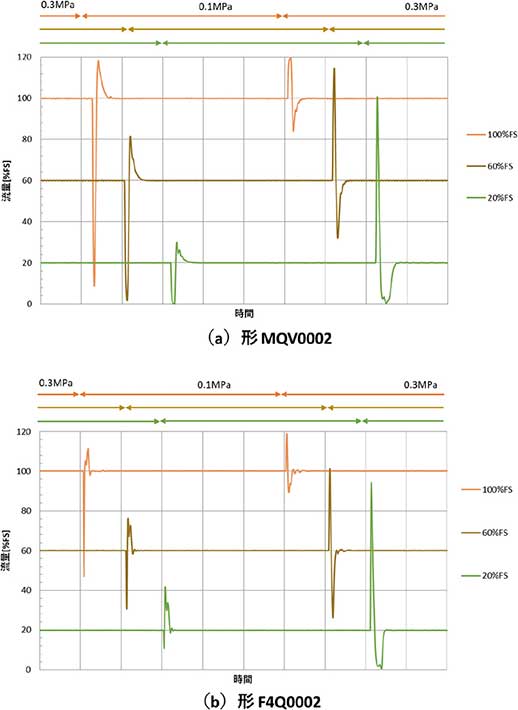

制御性の確認を行うため,圧力変動特性について,現行品との比較を行った。評価は図13に示す評価系にて,実際に流量制御を行わせたときの制御性を測定した。

圧力変動特性は制御中に1次圧を変動させたときの評価対象による制御結果を記録したものである。制御結果は評価対象が出力する流量値をアナログ信号にて取得する。評価結果は図14のとおりとなった。現行品MQV0002の応答に対して,F4Q0002の応答はピーク値が小さく,整定時間が短くなっている。

以上の結果から,制御周期の短縮により,制御性がさらに改善されたといえる。そのため今まで以上に圧力変動が発生するアプリケーションや流量を頻繁に変更する装置などでも安定した品質に貢献することができるようになった。

図13 圧力変動特性評価系

図14 圧力変動特性

5.おわりに

今回の開発では,UIデザインの一新と機能の追加・改善により,操作性・視認性の大幅な改善と最適な制御を可能とする使用条件の拡張を実現した。今回開発した製品により,拡大する市場要求に応え,現場の安定操業・品質管理に大きく貢献できると考えている。

今回開発した形 F4Qでは,そのデザインが認められ,iF DESIGN AWARD 2022および,グッドデザイン賞2021を受賞している。グッドデザイン賞では特に,表示部の90°回転と,それに連動した操作キーにより,常に高い視認性が確保できていることが評価されての受賞となった。

今回はユーザビリティの向上を実現した。今後,開発予定の製品機能としては,ユーザー設定PIDのパラメータチューニング支援や,異種ガスにおける制御精度などが挙げられる。デザインに関しては,他製品へ水平展開することにより,当社FA向け流量計製品の操作性統一を進めていきたい。

<参考文献>

(1) 百瀬修,伊勢谷順一:デジタルマスフローコントローラCMQシリーズの開発,Savemation Review,2001.1, pp.74-81

(2) アズビル株式会社,現場の課題を解決するマスフロー コントローラ形F4Q,計測と制御61巻6号,pp.460-461

(3) 上運天昭司:マイクロフローセンサを用いた流量測定, Savemation Review,2001.1,pp.28-35

(4) 上運天,永代,元祐,本阿弥:マイクロフローセンサと制御回路のSPICEを用いた電気-熱連成解析,電気学会論文集E編,Vol.128 No2,2008,pp.53-58

<商標>

マイクロフローセンサはアズビル株式会社の商標です。

<著者所属>

大貫 量孝 アズビル株式会社 アドバンスオートメーションカンパニーCP開発部

この記事は、技術報告書「azbil Technical Review」の2023年04月に掲載されたものです。

- 2024

- 2023

- 巻頭言:センサなどの製作に用いられる半導体微細加工技術 MEMS

- 特集に寄せて

- アズビルMEMSの歴史と今後の展望

- 小型化,プロセス耐性を高めた サファイアリニューアル真空計の開発

- MEMS技術を駆使して過大圧保護機構を集積化した 超高耐圧差圧センサの開発

- オイルフリー高感度圧力センサの開発と応用検討

- ユーザビリティを向上させた マスフローコントローラの開発

- MEMSセンサの能力を最大限に発揮させる センサパッケージング技術

- 新クリーンルームの設計コンセプト ─ 独創的MEMSセンサの効率的な市場導入促進に向けて

- savic-netTM FX/G5におけるサイバーセキュリティ対応

- 個別快適ニーズに対応するための空調ゾーン細分化技術

- クラウドMESを活用した生産現場における IT基盤の構築とDX推進

- Pharmanage™ Ⅴ 顧客固有の業務プロセスのシステム化を容易にする医薬向けMESの開発

- マルチエリア対応ユーザターミナル(QJ-1201)

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

- 2012

- 2011

- 2009

- 2008

- 2007

- 2006