0.1㎛の精度で物体の位置をリアルタイムに計測するセンサ

高精度位置計測センサ

ガラスやフィルムなどのエッジ(端)位置を正確に計測するアズビルのエッジ計測センサの後継として、高精度化および高速化を図った高精度位置計測センサが新たにラインアップされました。計測分解能±0.1㎛、計測周期250μsなど、業界トップクラスの性能を実現。センサヘッドの厚みはわずか8㎜(計測幅7㎜モデル)と薄いので、各種装置への組み込みも容易です。フィールドネットワークであるMECHATROLINK-Ⅲ、EtherCAT®に対応し、製造品質の向上を強力にバックアップします。

背景・ニーズ

2004年からエッジ計測センサを展開、優れた性能に高い評価

液晶ディスプレイの製造工程で、ガラスを正確な位置に合わせたり、金属箔やフィルムなどの巻取りで蛇行を防いだりする際の制御に欠かせないのがエッジ計測センサです。

エッジ計測センサは、文字通り物体のエッジ(端)の位置および位置の変化を計測するセンサです。高い精度(分解能)に加えて、ガラスの搬送スピードやフィルムの巻取りスピードなどに追従できる高速性が求められます。

アズビル株式会社はレーザーを使ったエッジ計測センサを2004年に発売しました。独自の「フレネル回折近似補正 [*1]」アルゴリズムによって、計測分解能±1㎛など優れた性能を実現した製品です。透明ガラスのエッジもセンシングできるなどの特長があります。

エッジ計測センサは、リチウムイオン電池用電極材のロール・ツー・ロール装置や液晶搬送装置など様々な製造装置に組み込まれて高い評価を得ていますが、製造技術の高度化に伴い、より高い精度や高速性が求められるようになってきました。

[*1]フレネル回折近似補正を利用したアズビル独自のサブピクセル処理の名称

開発のポイント

従来よりも10倍の分解能と2倍の高速化を実現

エッジ計測センサの特長を踏襲しながら、専用光学系や信号処理系の刷新によって計測分解能および高速性を高めた高精度位置計測センサを開発。2015年1月に販売を開始しました。

高精度位置計測センサの外観(左:7㎜幅センサヘッドの投光部と受光部、中央:15㎜幅センサヘッドの投光部と受光部、右:コントローラ)

高精度位置計測センサは、演算の高速化および高精度化によって従来品の10倍に相当する±0.1㎛という極めて高い計測分解能[*2] を実現しました。計測周期は、並列回路によって演算を高速に実行するなどの工夫によって従来品の500μsに対して2分の1となる250μsを実現し、搬送や巻取りの高速化に対応しています。移動精度[*3] は±20㎛以下、繰り返し精度[*4] は±1㎛などとなっています。

[*2] 計測分解能:内部演算の分解能

[*3] 移動精度:検出体が移動したときの実測値と実移動量との差

[*4] 繰り返し精度:検出体をある位置に置き、同一条件で複数回繰り返して計測した場合の計測値の変動

性能を高めながら、投光部および受光部ともに、センサヘッドのサイズは従来と同等のコンパクトさを維持しており、装置の様々な場所に取り付けることができます。また、センサヘッドとコントローラの間は独自のデジタルインターフェースによって最長25mの接続が可能であり、設置の自由度を高めています。

さらに、計測データの外部転送には、アナログ出力に加え、フィールドネットワークを新たに追加。オープンなフィールドネットワーク規格である MECHATROLINK-Ⅲ および EtherCAT®に対応しました。計測データを上位の制御システムに高速転送することができ、省配線となるため据付けやメンテナンスの手間が軽減されます。

光の物理現象を利用してエッジを検出、計測データをカーブ・フィッティング

アズビルの高精度位置計測センサの核心が「フレネル回折近似補正」です。

物体のエッジを光学的に計測するには、物体に光(レーザー平行光など)を当てて、光が当たる部分と物体で遮られた影の部分との境界を画像センサで検出する方法が最も単純です。ただし、この方法は、画像センサの解像度(画素ピッチ)で計測の精度(分解能)が決まるので、分解能を高めるには画素ピッチが細かい画像センサが必要です。後で述べる「回折(かいせつ)」という物理現象によって光と影との境界がぼやけてしまうため、エッジ位置の正確な判定が難しいという課題もあります。さらに、透明な物体は光が当たる部分と影の部分の光量(光の強さ)の差が小さいため、計測できません。

こうした課題の解決にアズビルでは、「フレネル回折」 という光の性質を利用してエッジ位置を計測する独自の方式を採用しています。 回折とは物体の端面やスリットを通過した光が影の部分に回り込んで広がっていく現象です。物体から投影面(センサヘッドの受光部)までの距離が比較的短い条件で観測される回折を「フレネル回折」と呼びます。

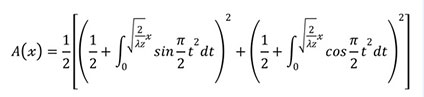

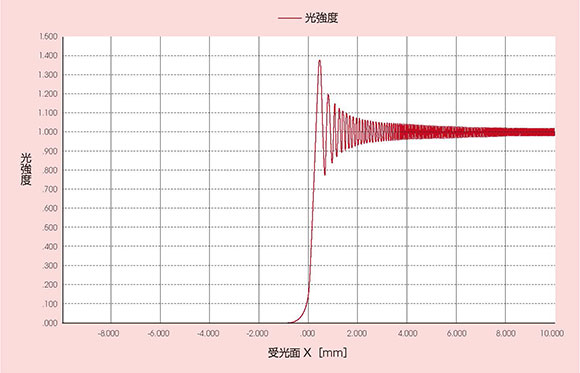

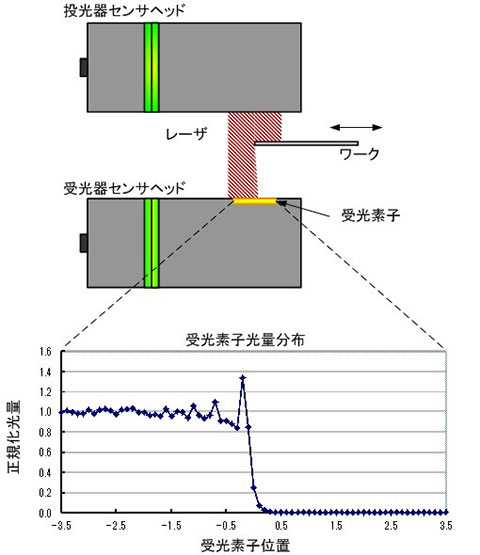

ナイフのようにエッジ部分が尖った物体に平行光を当てたときの比較的近距離に置かれた投影面での光量は、人の目では光の部分と影の部分の2つしか見分けることができませんが、厳密には投影面での光量は図1のようなカーブを描きます。このカーブは、計測物体のエッジのわずか手前で、光量0%近傍から急激に上昇し、一旦は光量100%を超えるところまで達します。その後、下降と上昇を繰り返し、光量100%へと収束していきます。この光量の特性カーブは方程式(式1)で表すことが可能です。

実際に、画像センサで取得した光量データをプロットすれば、原理的に (式1)または図2のカーブが描かれます。逆に考えれば、実際に画像センサで取得した何点かのデータに対して、もっともらしい(できるだけ一致する)(式1)のカーブを求めることで、エッジ位置となるポイントを見つけ出せるはずです。一般的には「カーブ・フィッティング」あるいは「曲線回帰」と称される手法で、測定に対して理論的または経験的に正しいと思われる式があるときに不明であるパラメータを求める場合などに使われます。

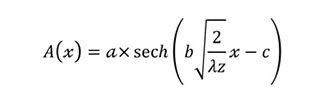

(式1)の複雑な関数は解析的に解くことができないため、画像センサで取得した光量データに当てはめようとすれば莫大な計算を必要としてしまい、エッジ計測センサの要件として欠かせない高速化が図れません。そこで、エッジ位置は立ち上り部分の光量が25%になる場所に投影されるため、エッジ位置の検出には図2のフレネル回折波形のうち立ち上がり部分のみを考えれば十分であることに着目。(式1)に比べて簡略で、しかも解析的に解を得ることができる次のような近似式(式2)を考案しました。

この近似式は、受光側の画像センサで得た光量データ(図2)のうち、立ち上がり部分の数点がこのカーブに乗るようなxを求めれば、エッジ位置を推定できることを意味します。アズビルではこの考え方を「フレネル回折近似補正」と名づけ、エッジ計測センサの開発に取り入れました。

フレネル回折近似補正は画像センサに高い解像度を必要としないことも特長で、高精度位置計測センサの計測幅7㎜の製品ではわずか128画素の画像センサを使用して7万点の計測分解能(7㎜÷70,000=0.1㎛)を、計測幅15㎜では256画素の画像センサを使用して15万点の計測分解能(15㎜÷150,000=0.1㎛)を、上記の演算によってそれぞれ得ています。

(式1)

ここで、λは光の波長、zは物体から受光面までの距離

(式2)

ここでa、b、cは係数で固定値

図1. フレネル回折現象に起因する受光面(投影面)での光の強さの特性カーブの例(横軸:受光面の位置、縦軸:光量。物体のエッジを0mmとし、物体は受光面の負側<グラフの左側>に存在)

図2. 受光した光の強さのイメージ

成果と今後の展望

多くの用途に使われる高精度位置計測センサ、モノづくりの品質向上に寄与

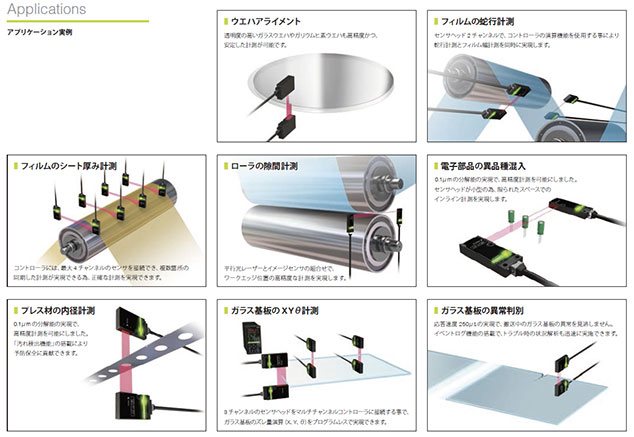

高精度位置計測センサは、冒頭で述べたガラスの位置合わせやフィルムの蛇行防止制御のほか、半導体ウエハの位置合わせ、フィルムなどの厚み計測、ローラー間の隙間計測、異物や異品種の混入検出、内径の計測、割れや欠けの検出など、様々な用途に応用が可能です(図3)。

高速かつ高精度な計測を可能とする本製品は、不良が発生する前の予兆となる現象をもとらえることができます。これは、品質のつくり込みを進めるお客様のニーズに合致するものであり、お客様の製造品質の向上に寄与するとアズビルは考えます。

アズビルはこれからも企業理念である「人を中心としたオートメーション」をコンセプトに、優れたソリューションの提供に努めていきます。

図3. 高精度位置計測センサの様々な応用例

MECHATROLINKは、株式会社安川電機の商標です。

EtherCATは、Beckhoff Automation GmbH(ドイツ)よりライセンスを受けた特許取得済み技術 であり登録商標です。

azbil Technical Review

産業用センサにおける製造装置の高機能化を実現するネットワーク技術(PDF/1,382KB)